燃料元件是反应堆燃料组件的重要单元,是反应堆能量的来源,同时也是阻隔放射性物质的首道屏障。

锆合金是目前压水堆唯一在役的核燃料元件包壳材料,因此锆合金燃料元件包壳材料的质量将直接关联反应堆的安全性、经济性和先进性[1]。

锆合金拥有优异的中子学性能,较好的燃料芯体相容性,合适的强度和韧性,较高的导热性能,同时兼具高温水冷介质的耐腐蚀性能。由锆氢相图可知,氢在锆中的固溶度很低,室温下低于0.001%,工况400℃下仅为0.02%。但由于服役过程周期较长,锆合金包壳材料在外侧辐照及高温高压条件下腐蚀吸氢,当氢含量超过极限固溶度,或降低温度过程,就会在锆合金表面及内部析出氢化物,局部将形成体积膨胀,并且此类氢化物是一种脆性相,很容易引起周围基体晶格畸变,并在周围形成应变场,引起包壳材料韧性下降,结合辐照引起的缺陷,锆合金的吸氢及氢脆行为将成为威胁燃料元件安全的重要隐患[2-4]。为后续开展锆合金在反应堆中吸氢性能的研究,锆合金包壳模拟吸氢样件的制备至关重要。

目前,有3种方式用于锆合金渗氢试验,包括高压釜渗氢、电解渗氢及气相渗氢。相比其他两种渗氢方法,气相渗氢工艺主要控制通氢量、渗氢温度及渗氢时间,其操作便捷、高效,无废液排出,无高压安全风险等显著优势。目前,国内外主要开展了锆合金高压釜渗氢、电解渗氢工艺对组织及性能演化的研究,以及锆合金气相渗氢工艺对氢含量的影响规律研究,但尚未开展过气相渗氢工艺对锆合金板材氢化物分布规律的研究,然而锆合金氢化物分布不均时会引起材料应力分布不均,导致材料局部脆化,增加氢致延迟开裂风险,从而严重威胁核反应堆燃料包壳的完整性和安全性[5-6]。本文以Zr-Sn-Nb合金板材为试验材料,通过开展气相渗氢时间、渗氢后退火时间对板材中氢含量及分布影响规律研究,输出试验样品和关键数据,为堆内及堆外试验条件下锆合金性能测试提供样品支撑,为锆合金使役条件下许用安全寿命模型建立提供理论基础[7-8]。

1、试验材料及工艺

1.1 试验材料

试验选用新型Zr-Sn-Nb合金,其主要制备过程依次为熔炼、锻造、β淬火、热轧、冷轧及退火。采用线切割在板材上切割130mm×20mm×1mm(长×宽×厚)的样品。渗氢前进行酸洗去除油污及氧化膜,随后用去离子水清洗并烘干,获得光亮表面。

1.2 渗氢方法及工艺

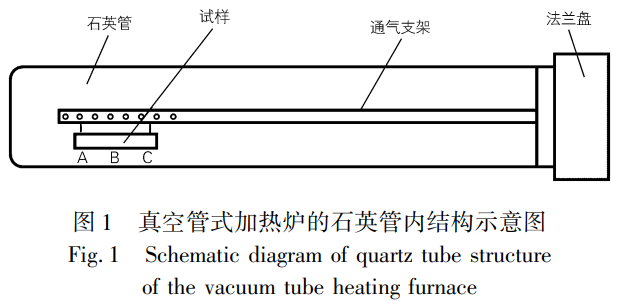

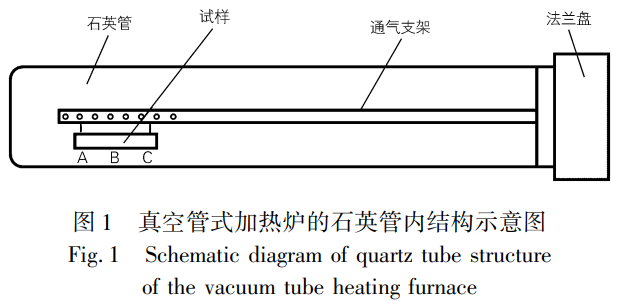

样品采用气相渗氢结合渗氢后真空退火方式进行定量渗氢试验研究。采用专用氢化炉进行渗氢试验,气相渗氢所用真空管式加热炉的石英管内结构示意图如图1所示,所用设备为真空管式加热炉。

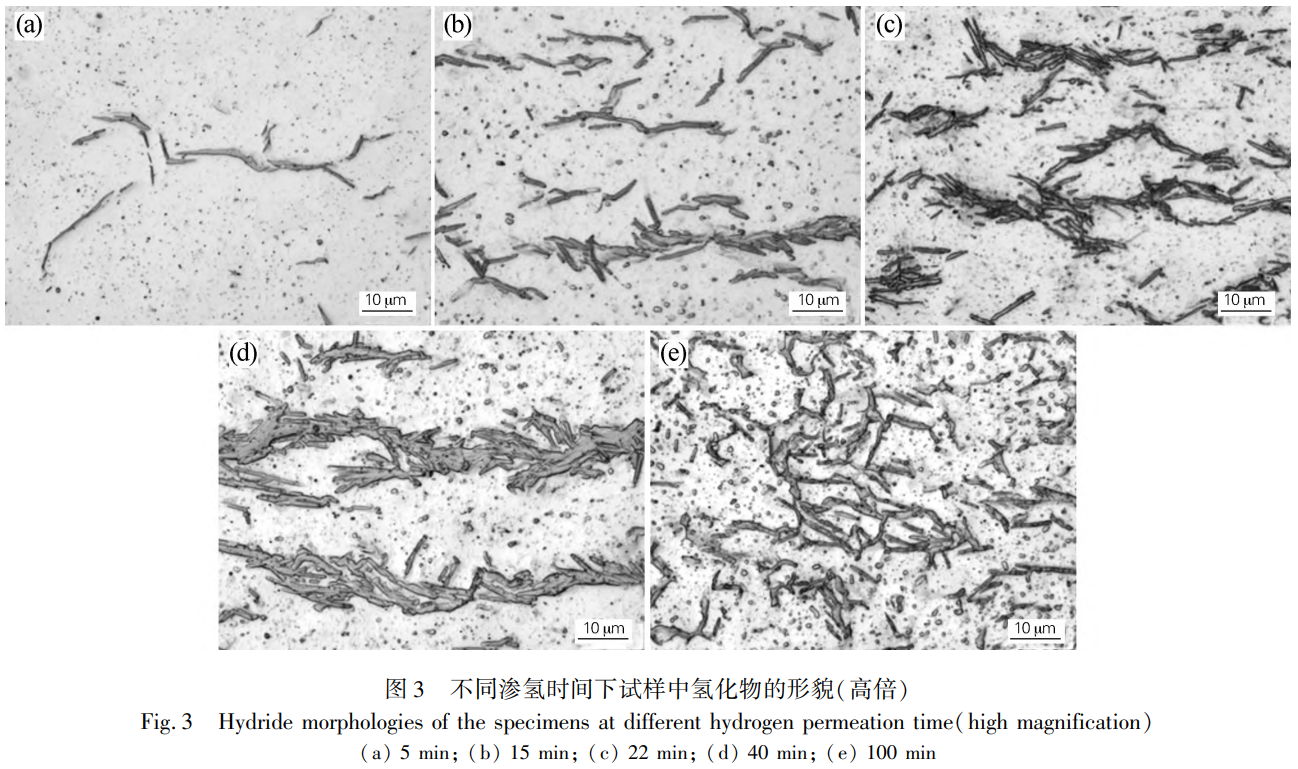

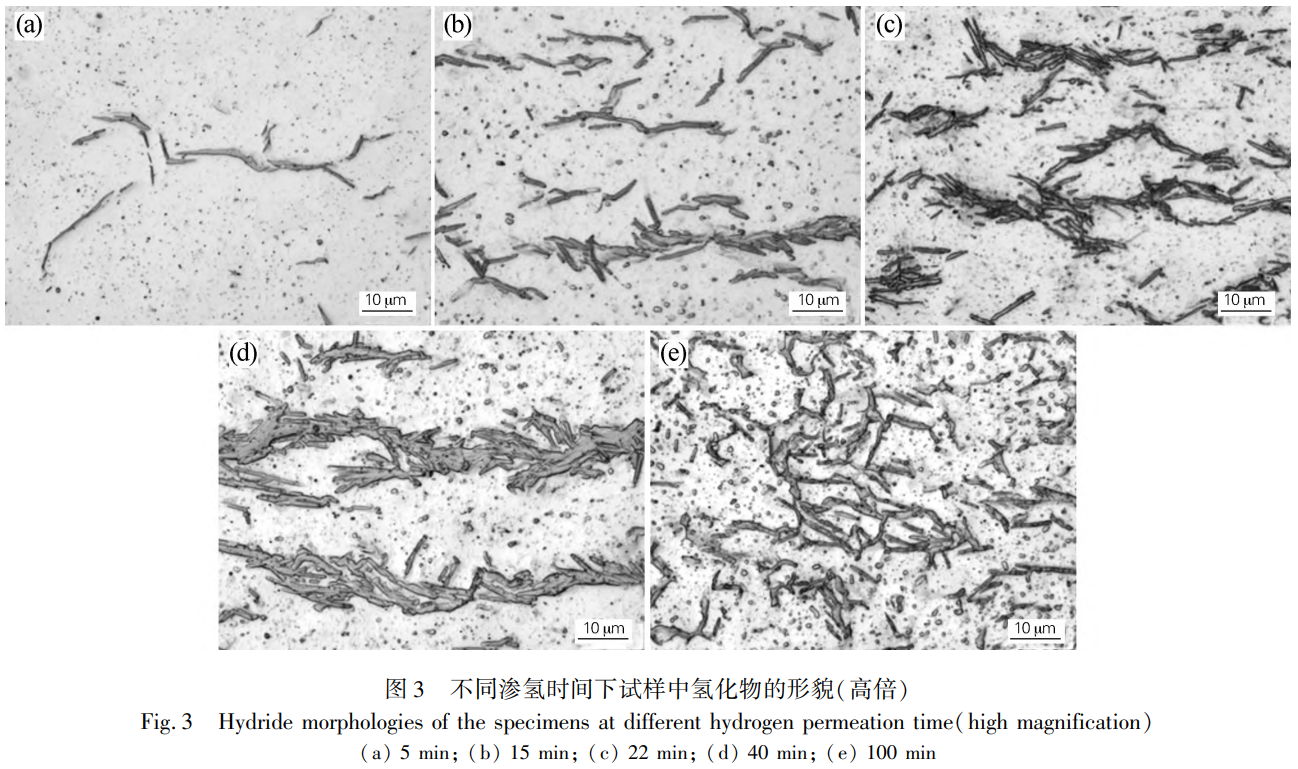

气相渗氢试验过程是将试样悬挂于石英管内通气支架上,抽真空后通入3%(体积分数,下同)氢气和97%氩气的混合气体,将加热炉加热到500℃保温5~100min,渗氢后再在真空状态下500℃退火0~4h并随炉冷却。气相渗氢工艺及真空退火工艺如表1所示。

分别从不同工艺渗氢试样的两端(A、C位置)及中间(B位置)截取试样,对其进行氢化物形貌观察及氢含量的化学分析。为研究锆合金板材在不同渗氢工艺参数条件下氢化物的含量及分布,将试样在10%HF+80%HNO3+10%H2O2(体积比)的混合溶液中腐蚀后,采用LeiCADM6型金相显微镜对其横截面进行氢化物形貌及分布观察,并通过化学分析和金相图谱法(将氢化物金相图与文献[9]中标准图谱对比)测量样品中氢含量[10]。

2、试验结果与分析

2.1 渗氢时间对氢化物形貌的影响

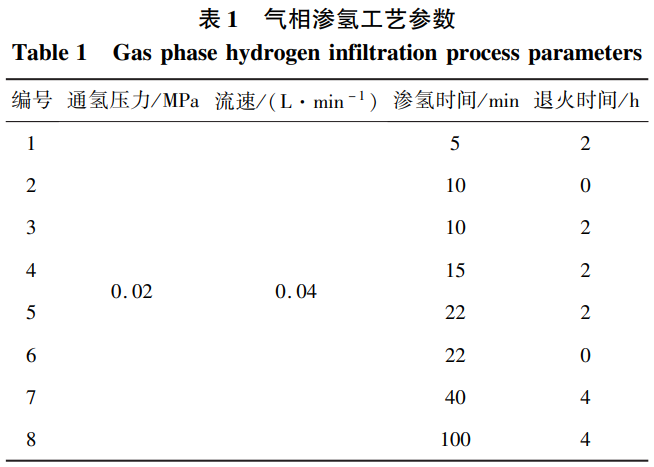

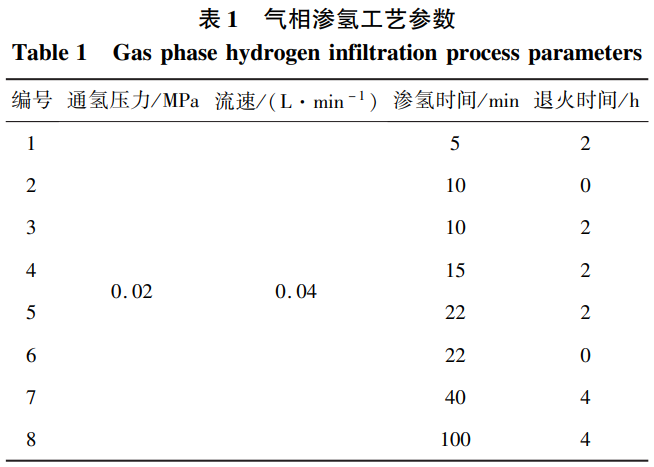

图2为中间B位置试样在不同气相渗氢时间下锆合金板材试样的氢化物形貌100倍下的金相照片。

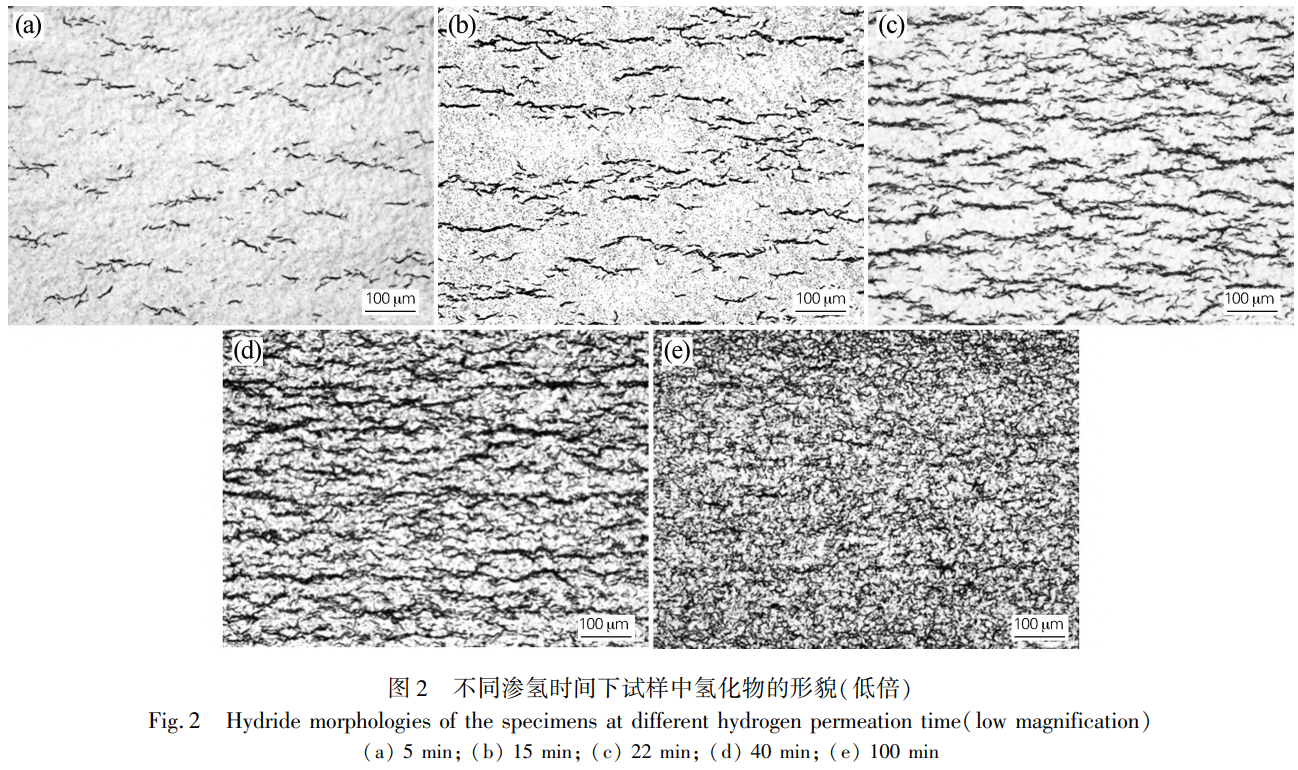

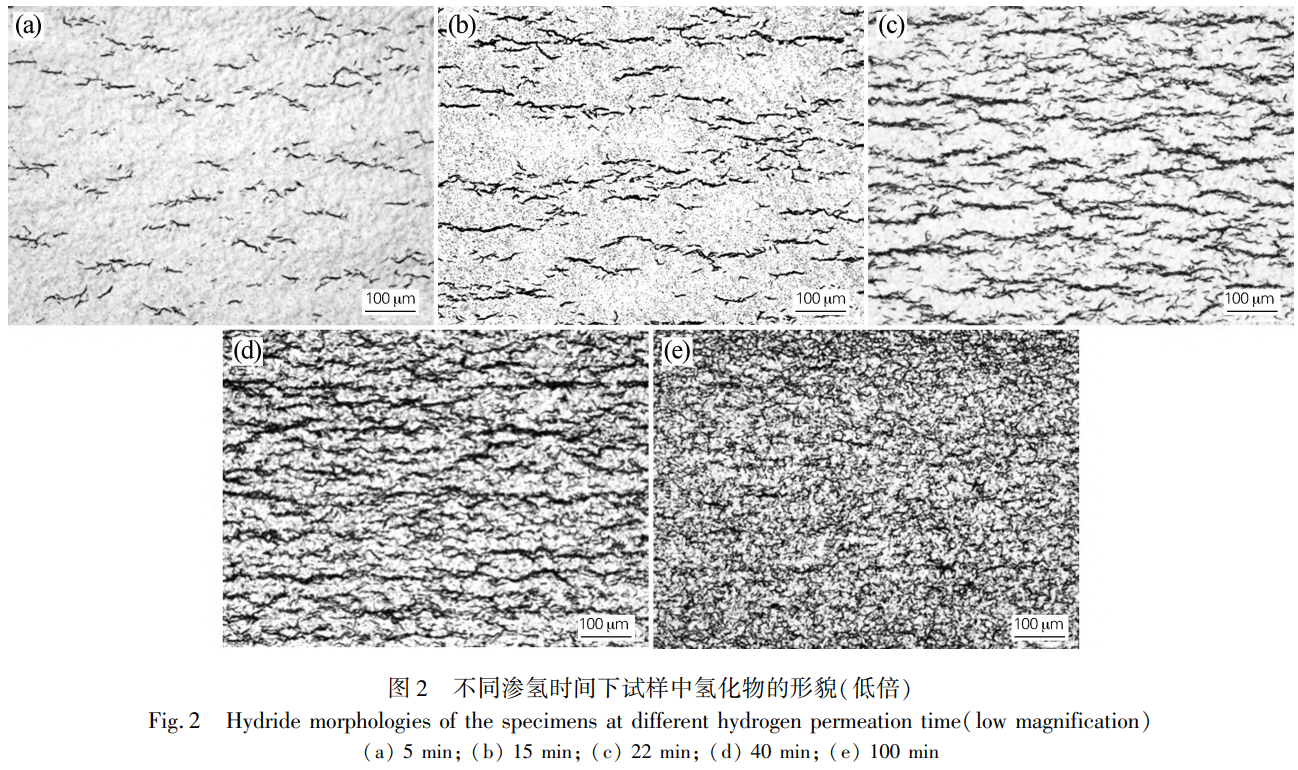

图2(A)为试样渗氢5min,经与标准图谱对比分析,氢含量约为60×10-6,氢化物呈短而细长链状均匀分布。渗氢15min的试样如图2(B)所示,氢化物含量明显增多,氢化物层厚度变粗,氢含量约为250×10-6。渗氢22min后,大部分氢化物呈条状分布,但未呈网状(图2(C)),经与标准图谱对比分析,氢含量约为420×10-6。渗氢40min的试样如图2(d)所示,部分氢化物为条状分布,部分氢化物呈细而短的网状分布,氢含量约为800×10-6。渗氢100min的试样如图2(e)所示,氢化物非常密集,粗条状氢化物变少,锆合金基体内分布着大量细小氢化物,且呈网状分布,经分析,氢含量约为1200×10-6。1000倍显微镜下对比分析不同渗氢时间的氢化物形貌,如图3所示。渗氢时间较短,氢化物较少时,氢化物呈单个断续排列,单个氢化物条的粗细差别不大,而长短有较大差异(见图3(A));随着渗氢时间延长,样品内氢含量增多,条状氢化物开始偏聚,出现延伸成排、交叉缠绕及合并成堆的团状,类似苞米须结构,聚集态氢化物层厚0.5~3.0μm(见图3(B,C));当渗氢40min时,条状氢化物层明显增厚,出现聚集成堆彼此缠绕着继续向前生长,聚集态氢化物层厚0.5~5.0μm(见图3(d));当渗氢100min时,氢化物由交叉缠绕状逐渐变成短小网状结构,分布均匀,(见图3(e))。由图3分析可知,当氢化物相遇时,部分彼此错开各自继续沿晶粒取向方向生长,部分停止生长,尖端钝化,形成端部椭球状结构。随着氢化物含量的增多,氢化物出现聚集,形成缠绕生长的条状结构,到达一定含量后,氢化物逐渐呈现细小网状分布。

2.2 退火时间对氢化物分布的影响

为探究退火时间对氢化物均匀分布的影响,采用气相渗氢法对锆合金板材试样进行不同工艺渗氢后,再对试样的A、B、C位置的氢化物分布情况进行分析。

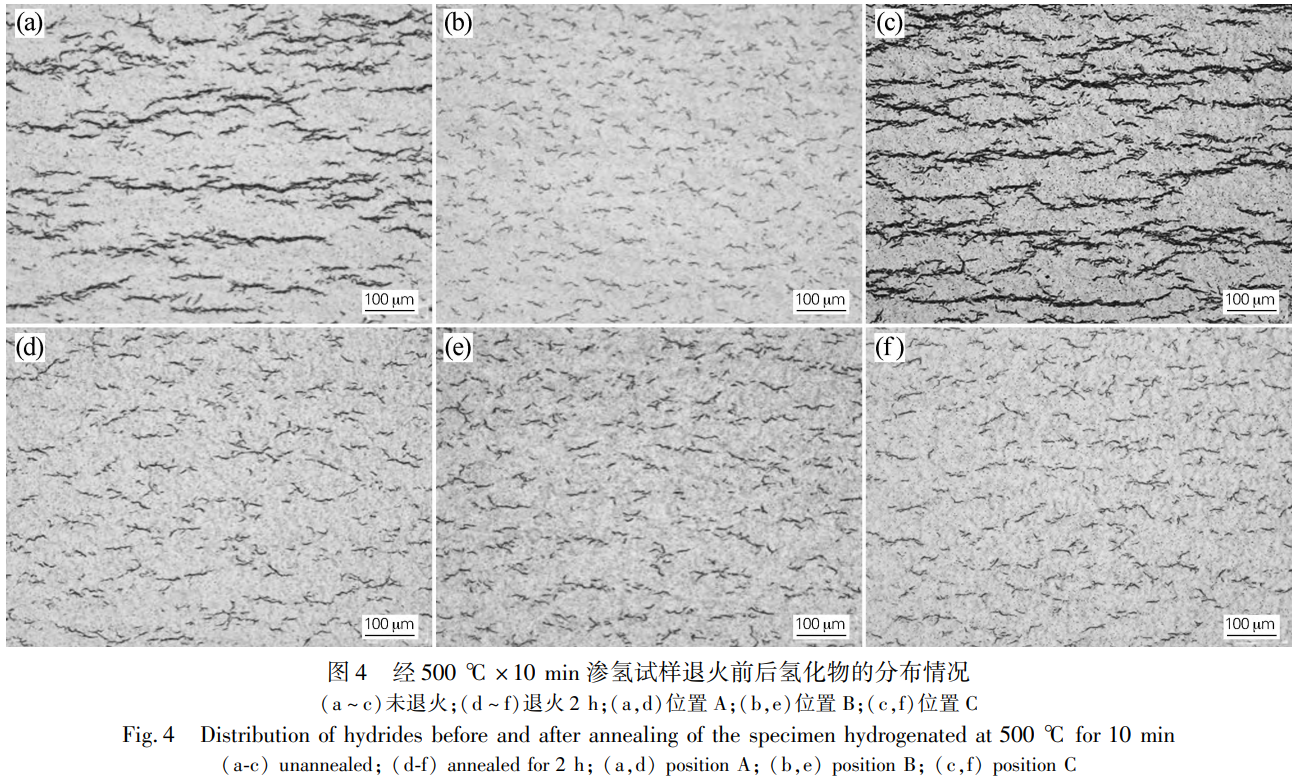

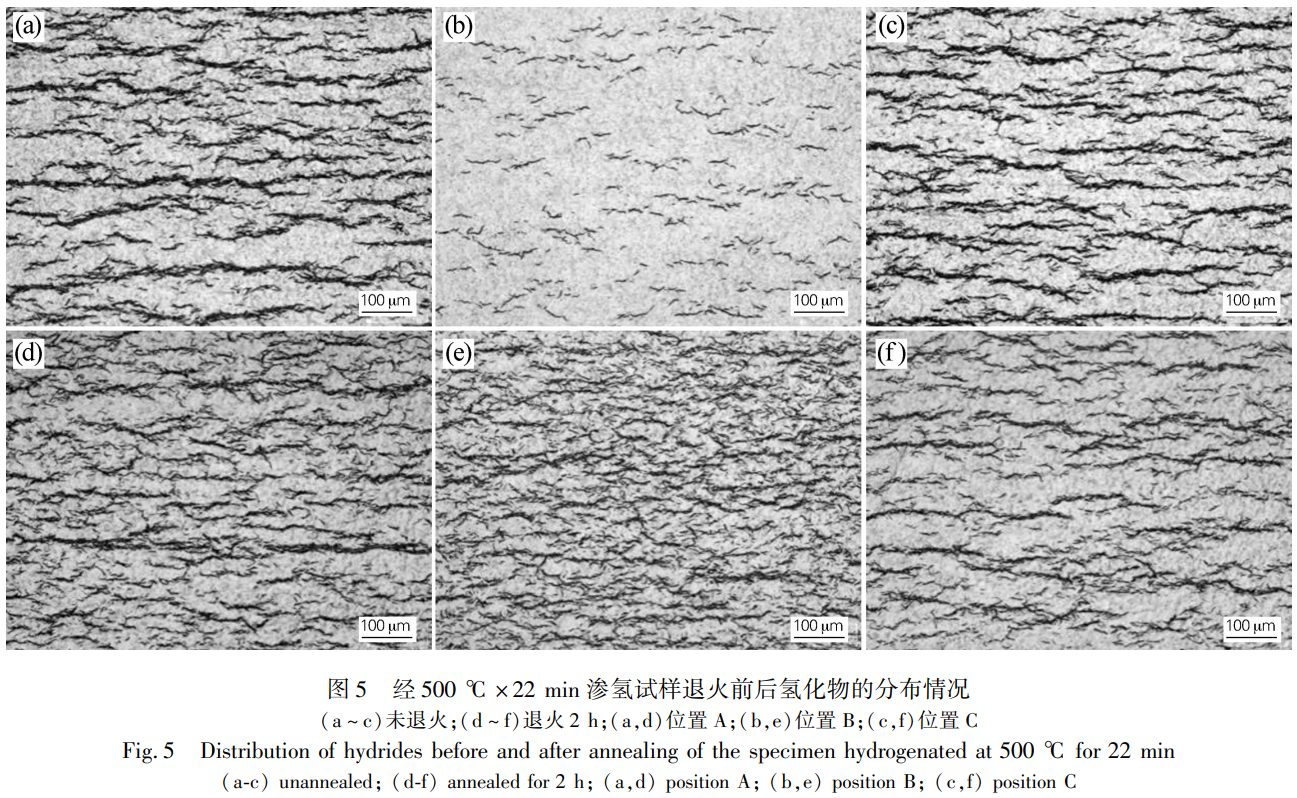

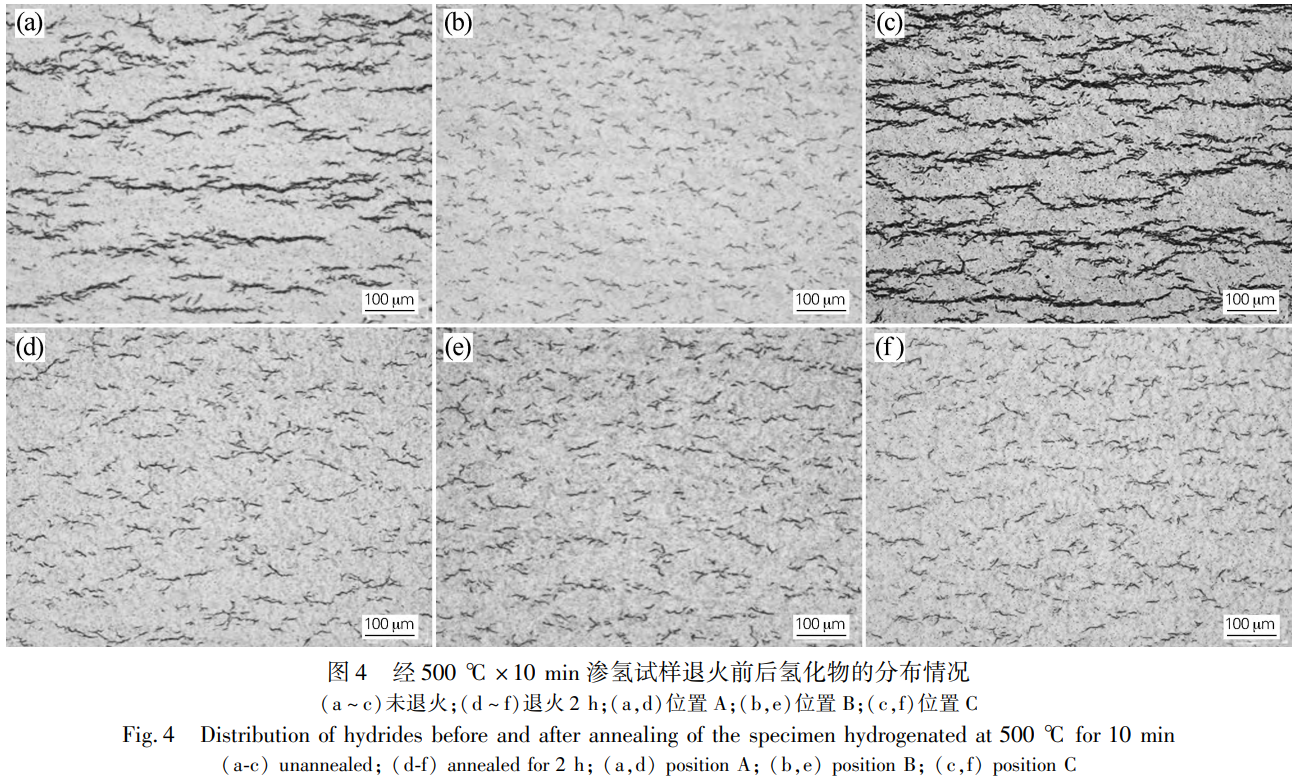

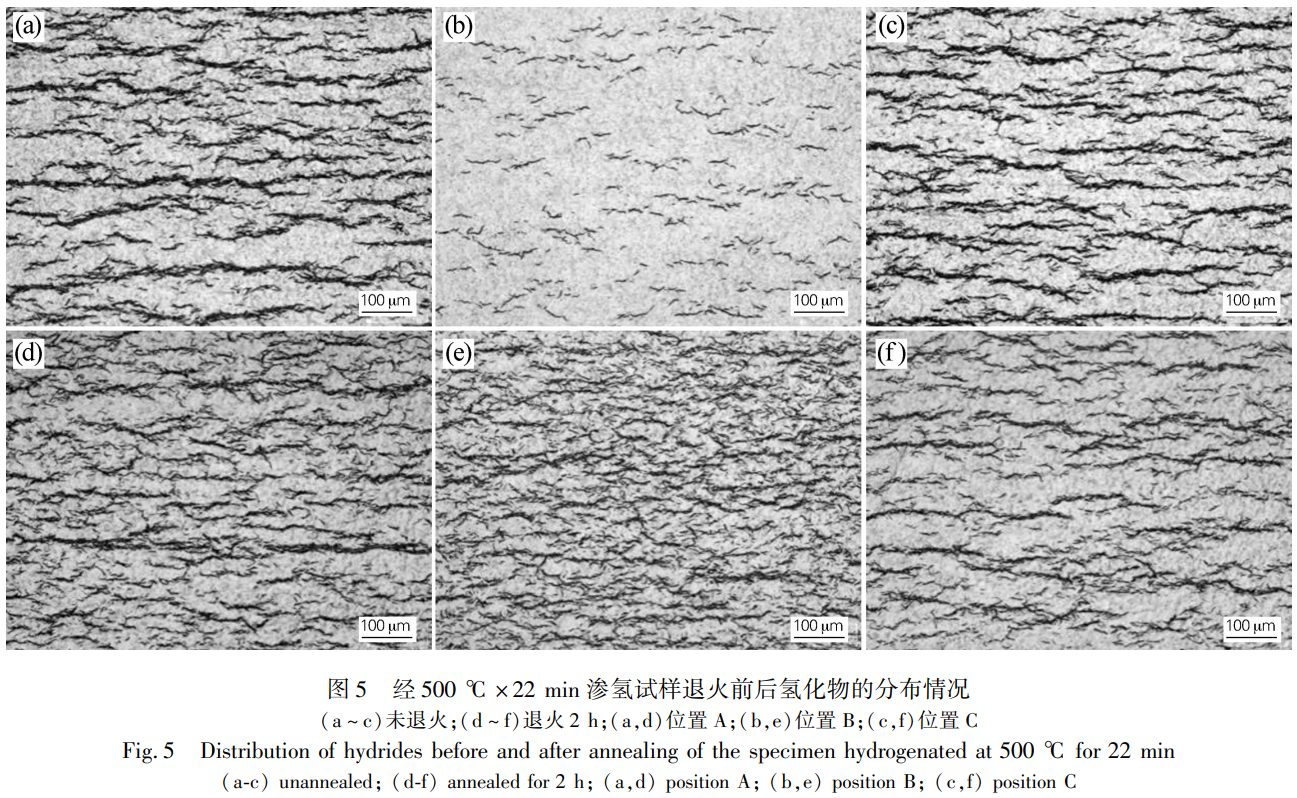

图4为试样进行500℃渗氢10min后未退火及退火2h的氢化物分布图。图5为试样进行500℃渗氢22min后未退火和退火2h的氢化物分布图。由图4和图5可知,渗氢试样在退火前氢化物分布不均,具有较大的浓度梯度,两端A、C位置以交叉缠绕的条状氢化物为主,较为密集(见图4(A,C)和图5(A,C)),中间的B位置氢化物较为细小、分散,并较为稀疏(见图4(B)和图5(B))。渗氢10min试样在退火2h后,条状氢化物分解成多个细小氢化物,且均匀、弥散地分布在锆板试样内部(见图4(d~f))。渗氢22min试样在退火2h后,氢化物分布较为均匀,两端A、C位置有较多粗而长的条状氢化物,交叉缠绕的氢化物居多(见图5(d,f)),中间的B位置以细短、分散氢化物为主(见图5(e))。

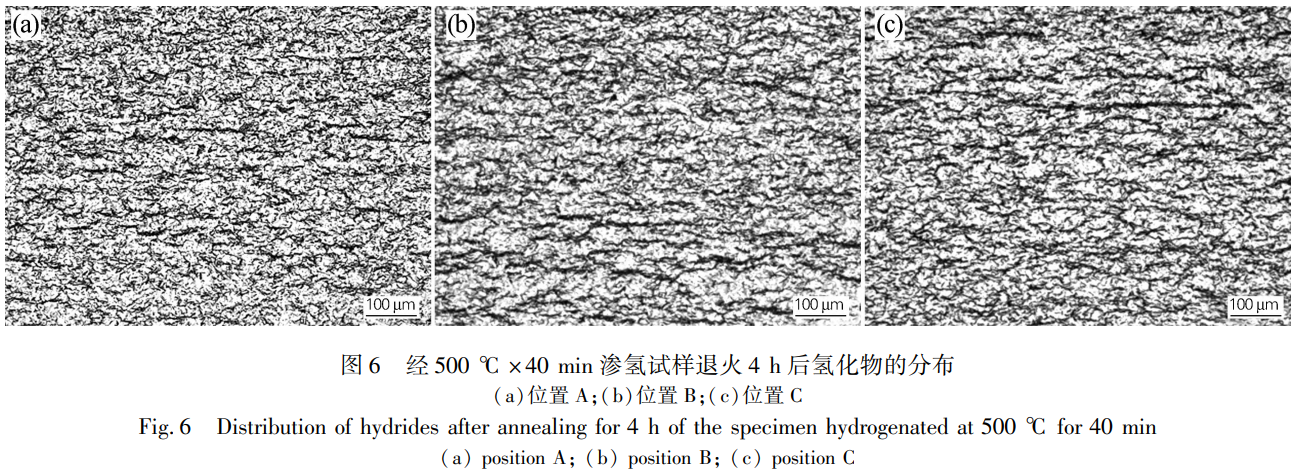

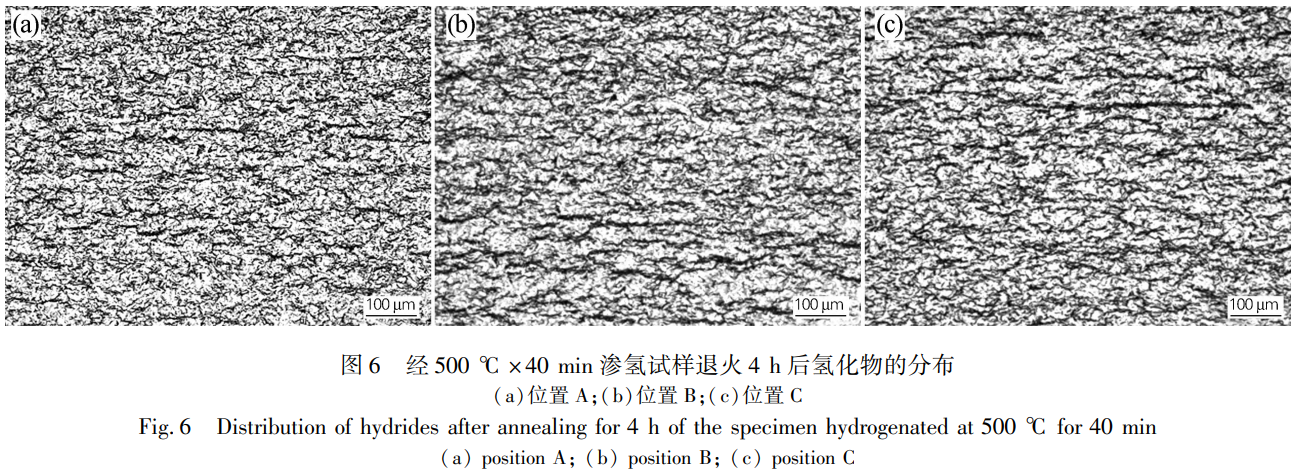

图6为试样进行500℃渗氢40min后再退火4h的氢化物分布图,整个试样氢化物分布均匀,氢化物以细小的网状分布为主,存在少量粗长条状氢化物。试验表明,随着渗氢时间的延长,氢化物含量增多,退火时间越长,氢化物扩散越均匀。

综合分析可知,对于Zr-Sn-Nb合金板材气相渗氢后退火过程是氢原子从外表面向壁厚中间的位置扩散,A、C两端部向中部B位置扩散。退火时间充足时,氢原子扩散充分,均匀分布在锆基体中,在随后的冷却过程中,溶入的氢原子将以氢化物的形式析出,析出的氢化物呈现出细小、弥散均匀分布的组织形态。

2.3 不同渗氢工艺下氢含量分析

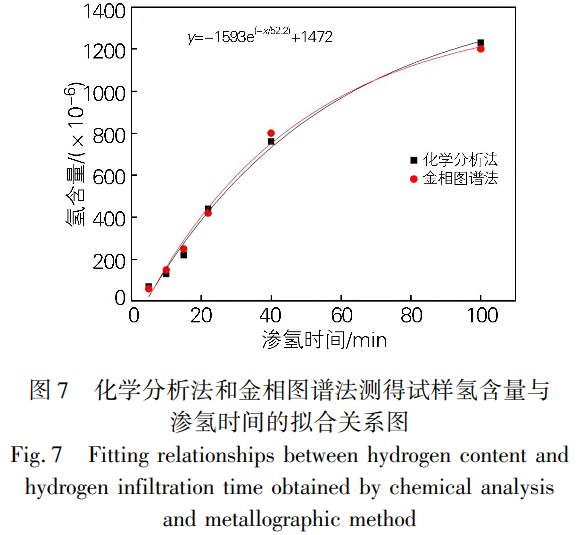

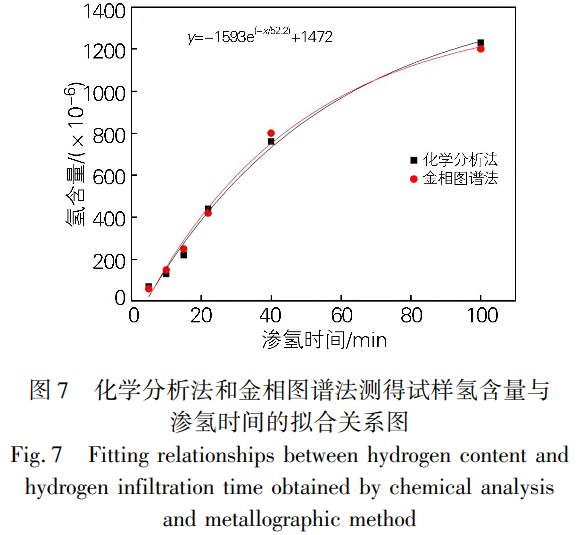

通过化学分析法和金相图谱法分别测量各试样A、B、C位置的氢含量并对其取平均值,对氢含量与渗氢时间进行拟合,见图7所示。分析可知,化学分析法与金相图谱法测得的氢化物含量相差不大。

由图7可知,试样中氢含量随渗氢时间的增加而增加,在渗氢时间≤40min内,随着渗氢时间的增加,平均氢含量呈现近似线性增长,迅速由0增长到760×10-6。

在渗氢时间>40min后,平均氢含量缓慢增长,直至渗氢时间达到100min后,平均氢含量达到1230×10-6。

采用指数函数对氢含量(y)-渗氢时间(x)进行拟合,所得表达式为:y=(-1593)e(-x/52.2)+1472,误差范围控制在5%以内,可较好地实现平均氢含量的预测分析,为Zr-Sn-Nb合金定量渗氢提供量化试验基础。

3、结论

1)随着渗氢时间的增加,氢化物含量增多,氢化物出现聚集,形成缠绕生长的条状结构,到达一定含量后,氢化物逐渐呈现细小网状分布。

2)锆合金板材渗氢后退火过程,氢原子从外表面向壁厚中间位置扩散,两端部向中部扩散。退火时间充足时,氢原子扩散充分,条状氢化物分解为细小氢化物并弥散均匀分布在锆基体中。

3)应用指数函数对氢含量-渗氢时间的规律进行拟合,获得了Zr-Sn-Nb合金定量渗氢工艺氢含量(y)与渗氢时间(x)的对应关系:y=(-1593)e(-x/52.2)+1472。

参考文献:

[1]贾豫婕,林希衡,邹小伟,等.锆合金的研发历史、现状及发展趋势[J].中国材料进展,2022,41(5):354-370.

JiAYujie,LinXiheng,ZouXiAowei,etAl.ReseArCh&developmenthistory,stAtusAndprospeCtofzirConiumAlloys[J].MAteriAlsChinA,2022,41(5):354-370.

[2]刘建章.核结构材料[M].北京:化学工业出版社,2007:142-164.

[3]吴 璐,张 伟,徐春容,等.电解渗氢对N18和Zr-4合金板材中氢化物的影响[J].材料保护,2016,49(1):23-26.

[4]徐春容,赵文金,谢 梦,等.氢对N36锆合金包壳管环向拉伸性能的影响[J].稀有金属材料与工程,2017,46(12):3922-3927.

XuChunrong,ZhAoWenjing,XieMeng,etAl.EffeCtofhydrogenonringtensilepropertiesofN36zirConiumAlloyClAddingtuBes[J].RAreMetAlMAteriAlsAndEngineering,2017,46(12):3922-3927.

[5]杨 艳,胡 蕾,安 乐.锆合金管材气体渗氢过程[J].金属世界,2021(4):29-31.YAngYAn,HuLei,AnLe.GAshydrogenAtionproCessofzirConiumAlloytuBe[J].MetAlWorld,2021(4):29-31.

[6]兰光友,唐 彬,何祖娟,等.锆合金非平衡氢压下的气相定量渗氢[J].热加工工艺,2017,46(4):86-88.

LAnGuAngyou,TAngBin,HeZujuAn,etAl.GAseousquAntitAtivehydrogenAtionofzirCAloyundernon-equiliBriumhydrogenpressure[J].HotWorkingTeChnology,2017,46(4):86-88.

[7]张宏智,杨 攀,郭冬旭,等.Zr-4合金板材真空退火温度场的数值模拟[J].金属热处理,2020,45(7):238-242.

ZhAngHongzhi,YAngPAn,GuoDongxu,etAl.NumeriCAlsimulAtionoftemperAturefieldinvACuumAnneAlingtreAtmentofZr-4Alloysheet[J].HeAtTreAtmentofMetAls,2020,45(7):238-242.

[8]杨 攀,刘元明,姜 强,等.退火对Zr-4合金复合板组织和性能的影响[J].金属热处理,2016,41(8):72-75.

YAngPAn,LiuYunming,JiAngQiAng,etAl.EffeCtofAnneAlingonmiCrostruCtureAndpropertiesofZr-4AlloyCompositeplAte[J].HeAtTreAtmentofMetAls,2016,41(8):72-75.

[9]HArtCornLA.WestermAnRE.HW-74949QuAntitAtivemetAllogrAphyofhydridephAseinzirCAloy-2proCesstuBes[R]//U.S.AtomiCEnergyCommission,1963.

[10]赵亚恒,郭慧娟,宋西平.锆合金中氢含量称重法、化验法及金相法表征的相关性[J].理化检验-物理分册,2023,59(10):8-12.

ZhAoYAheng,GuoHuijuAn,SongXiping.CorrelAtionofChArACterizAtionofhydrogenContentinzirConiumAlloyByweighingmethod,ChemiCAlmethodAndmetAllogrAphiCmethod[J].PhysiCAlTestingAndChemiCAlAnAlysis(PArtA:PhysiCAlTesting),2023,59(10):8-12.

[11]罗跃建,钱立波,许幼幼,等.锆合金包壳脆化失效准则现状研究[J].科技视界,2022(9):5-10.

相关链接