前言

锆及锆合金是一种十分重要的新型结构材料,随着工业技术的发展及其对新型材料的需要,材料及其相关技术也随之得到迅猛的发展。锆是元素周期表中Ⅳ一B族元素,是一种银白色稀有金属,具有熔点高(1850℃)、密度适中和具有良好的塑性和强度的配合。锆在大多数有机和矿物酸、强碱和一些融盐中有优异的耐蚀性。在大多数应用中,锆独特的耐蚀性能大大延长了设备的使用寿命,进而降低维修费用并使停产时间最短化。因此,锆及锆合金是一种优秀的化工耐腐蚀结构材料。锆的热中子吸收截面小,是原子能工业的重要结构材料。由于锆及锆合金具有上述优良性能,因此在原子能及化工等领域获得了广泛的应用[1-2]。锆及锆合金共有5种牌号,它们中的每一种都具有优良的耐蚀性能,这几种牌号材料的物理和力学性能仅有略微差别。在化工中广泛应用的是zr702和Zr705两种;Zr702是工业纯锆,它是由95.5%~99.2%的Zr和Hf组成;Zr705是含有2.5%Nb的锆合金。锆及锆合金材料目前有箔材、带材、锆板材、复合板、管材、线材、锆棒材和铸件、锻件等[3]。锆的热中子吸收截面和良好的强度,是核应用的理想材料。

锆合金以其优异的核性能被用作核电站水冷反应堆的燃料包壳材料和其它堆芯结构材料及核反应堆的压力管材料,在核工业上典型的商业化Zr-2合金用于沸水堆(BWR),Zr-4合金用于压力堆(PwR),取得了长期的运行经验,被ASTM列为核工业应用的成熟合金[4]。目前关于锆及锆合金的研究方面介绍的较多的主要在其熔炼、耐腐蚀性及表面改性等方面[5-7]。而作为重要结构材料的制造工艺,锆材料的焊接技术是结构制造工程中的重要环节。目前对锆及其合金焊接方面鲜有报道,还没有形成标准工艺及规范。文中重点研究了锆及锆合金的焊接技术及焊缝的组织和性能。

1、试验材料

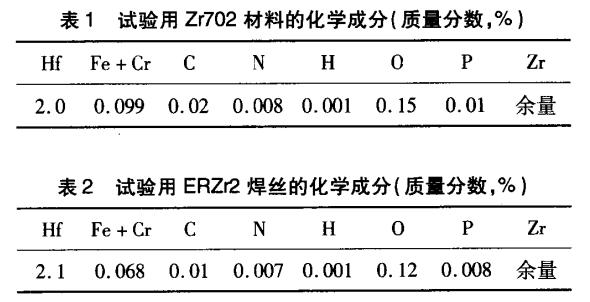

文中所用焊接母材是国产铸态Zr702,具体母材的化学成分见表1。焊接用焊材依据母材匹配的原则,选择符合ASTM标准规定的ERZr2焊丝,具体焊丝化学成分见表2。

2、试验方法

2.1焊接方法

锆具有高温下化学性质非常活泼的特点,锆在固态下就具有很强的吸收空气中的氧、氮、氢、水分、粉尘等能力并发生反应,其吸收能力和反应速度随着温度的升高而增强阳[8],当锆及其合金在吸收一定数量的氧、氮、氢等气体杂质后,其力学性能急剧下降。所以在焊接过程中加强对环境粉尘、湿度等的控制,保证坡口和坡口周围表面及焊丝表面较高的清洁度要求,对焊缝及热影响区实行有效的气体保护是保证焊接质量的重要因素。

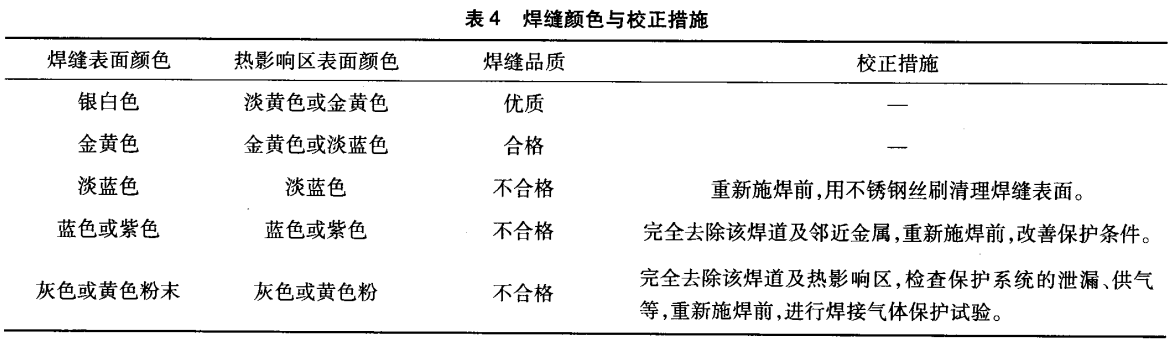

在焊接试验中选用了较低的焊接热输入、便于进行气体保护的手工钨极氩弧焊的方法,利用大口径的焊枪喷嘴和焊缝外保护拖罩及底部充氩的措施进行焊缝保护,以隔离空气达到焊缝不被氧化和避免吸收有害气体的目的。锆及锆合金在高温作用下,表面会形成一层氧化膜,不同保护条件下所形成的氧化膜的颜色不同,通过对表面颜色的判断可控制焊接过程中焊缝及热影响区的保护效果,焊后表面以银白色为最佳,其次为淡黄色或金黄色。多层焊或多道焊时应以每层每道颜色合格为标准。层间温度必须不高于规定值且经检验合格

后才能进行继续施焊。

2.2焊接工艺规范

2.2.1焊前准备

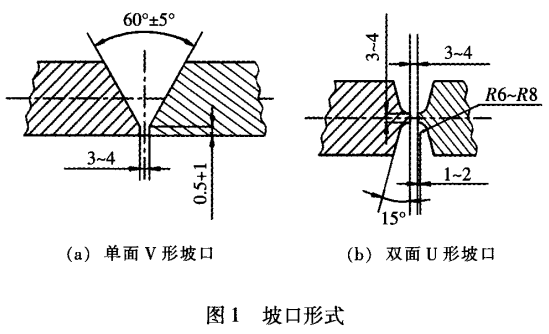

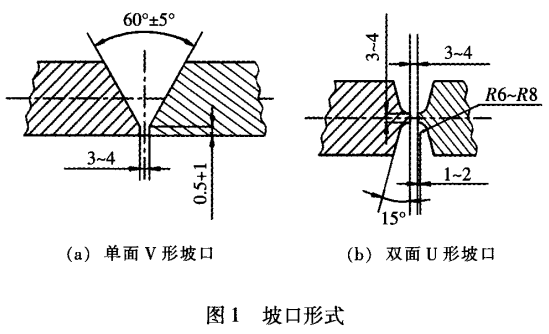

(1)按照图1的两种方式加工坡口,坡口及过渡区应避免尖角和拐角。

(2)待焊区域使用电动或风动硬质合金刀打磨清理,清理范围为待焊区及其边缘20mm以上的母材,清理至露出光亮金属表面,不得有铸造黑皮、水迹、污垢、金属粉末、尘埃等。

(3)临焊前依次用不锈钢刷和丙酮(酒精)清理待焊区表面及其边缘20mm的母材。

(4)焊丝表面应洁净无氧化皮、油污及其它污物。在使用前要进行抛磨、清洗,用丙酮擦洗和干燥。

(5)保护气体的纯度为99.99%的高纯氩。

(6)焊接应用合理的保护装置,采用焊枪拖罩以保证对焊接区进行可靠地保护。

2.2.2焊接参数

(1)环境温度:焊接现场的环境温度不低于5℃。焊接环境清洁,无灰尘、烟雾、不潮湿。

(2)层间温度:焊接时层间温度不高于150℃。

(3)焊缝区温度:焊缝在冷却不高于150℃以下时可停止保护。

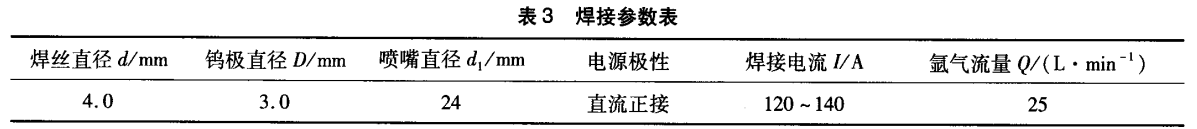

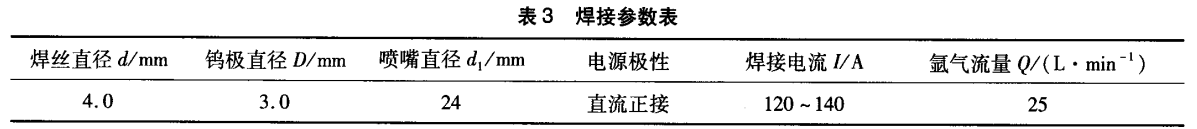

(4)焊接参数见表3。

2.2.3操作要求

(1)采用窄焊道多层焊的方法,每焊完一层要清理检查,无缺陷后再焊下一层。

(2)钨极尖端应磨成15°~40°的角度,如果钨极焊接过程中尖端形状发生变化,应及时磨制钨极至规定的形状。

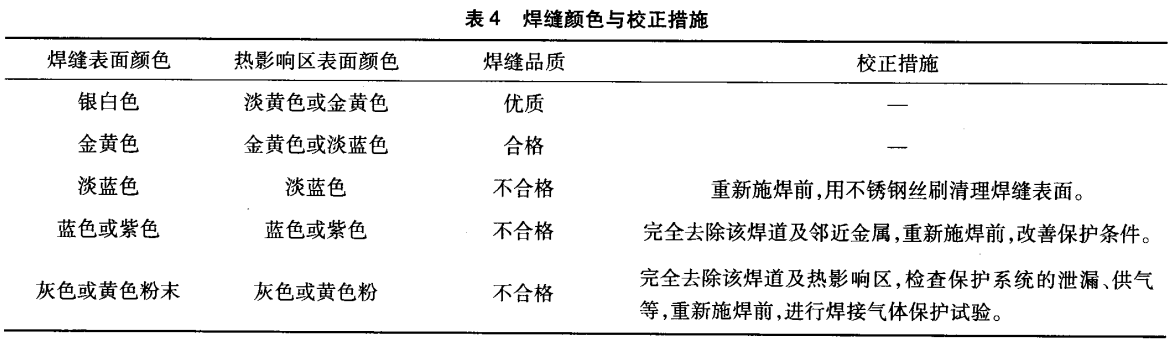

(3)焊接过程要适时观察焊缝的颜色,以便及时根据焊缝颜色变化来判断焊接保护情况。如果焊缝氧化,应按表4处理,不得重新焊接以改善焊缝的外观,应清除氧化色。

(4)焊接时焊丝熔化的端头应始终处于氩气可靠的保护之下。如果发现端头污染变色,在焊接时应除去该污染变色段,并清除用污染端头焊接的焊缝金属。

(5)多层焊时,每层焊缝金属表面都应按要求进行检查和清理,对于在焊接过程中产生的夹钨、超标氧化、裂缝等缺陷应按焊前要求清理后才能继续焊接。

(6)起弧时焊枪及保护拖罩必须先送气以使焊丝融化之前就处在氩气保护之中。息弧后待熔化端冷却后才可从氩气保护中取出。

3、试验结果及分析

3.1金相组织及分析

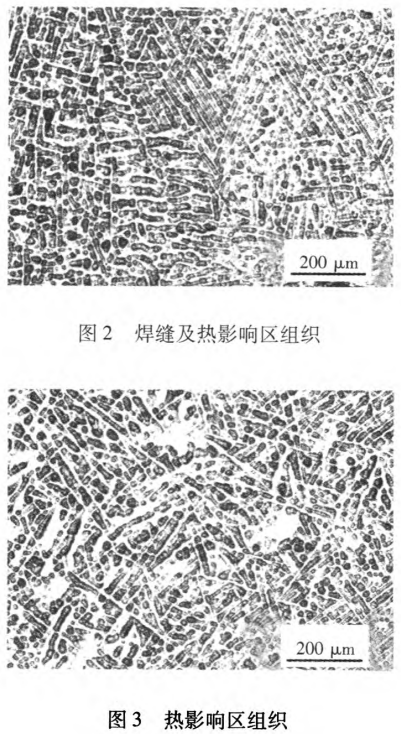

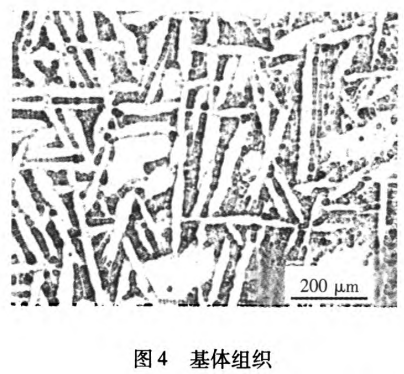

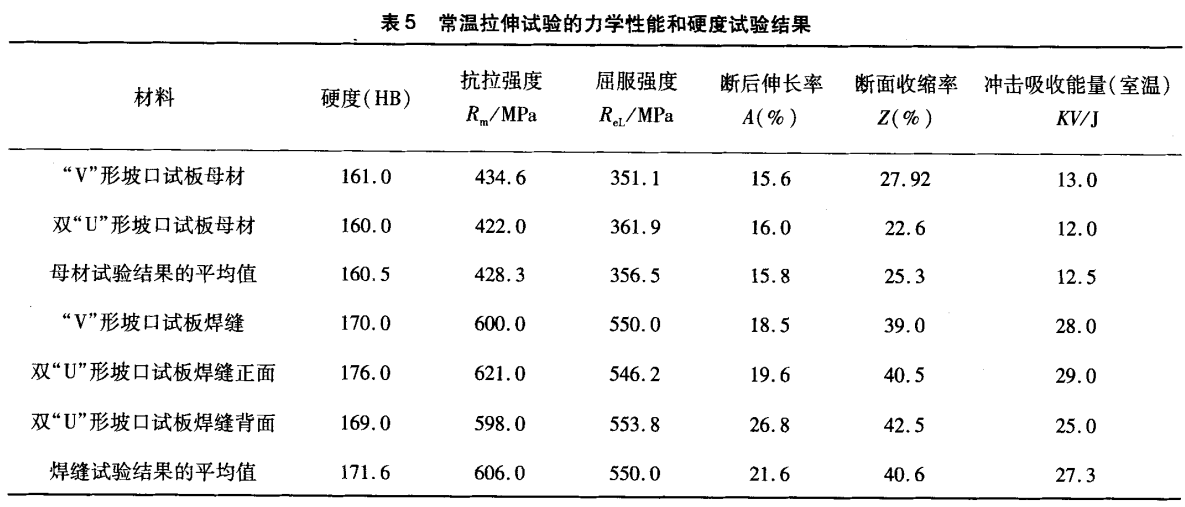

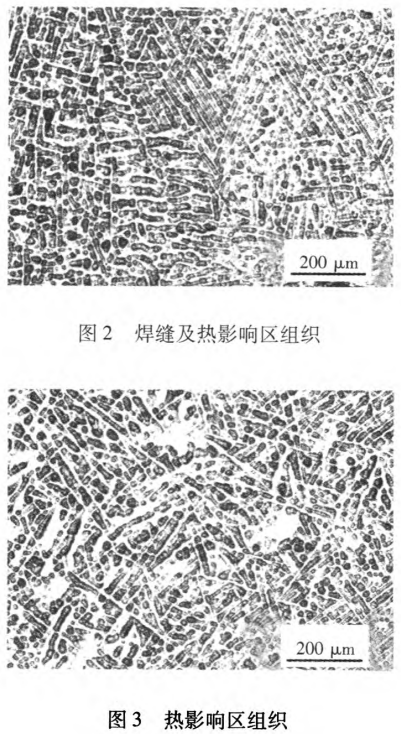

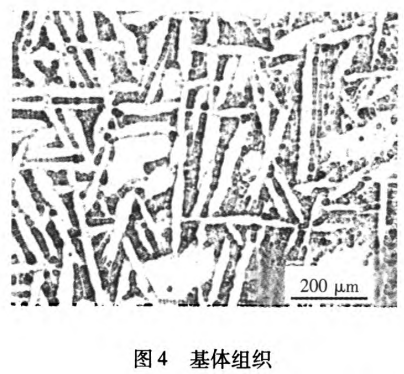

在焊接完成的两种形式试板上在垂直于焊缝方向截取试样,用NF-30型金相显微镜对焊缝的及热影响区和母材进行了分析,金相试样经抛光后用氢氟酸和硝酸(1:3)的混合水溶液腐蚀后观察其金相组织,结果如图2~4所示。

锆在固态有两种同素异晶体,即体心立方晶格的口相和密排六方晶格α相,锆Zr702在865℃以下具有(α+少量β相)混合晶体结构,在865℃温度以上转变为卢相的体心立方结构。从锆的体心立方的卢晶格改图4基体组织组为密排六方的仅晶格转变过程的理论分析可知[9],锆的β相向α相的转变,不能细化晶粒,也不易消除织构,这一点与钢的转变不同。这可能与锆的2个同素异构体比容差别大小(0.17%)有关。当加热温度超过β相变点后,β相长大倾向甚大,极易在随后的冷却后使β相晶粒粗大造成材料的性能恶化。因此在焊接时如果采用较高的热输入量,造成焊缝在高温保持时间过长且冷却缓慢,将使焊缝组织中的β相长大倾向增大而使晶粒变粗,造成焊缝金属的各项力学性能下降。

由图2的金相组织看出,焊缝及热影响区在焊接过程中无缺陷产生,焊缝区组织呈细密小条状α相,熔合线处与基体熔合完好。图3中热影响区的α相组织比焊缝稍粗且由熔合线处至基体逐渐变粗至与基体一致,这是因为合理的焊接规范使得焊接温度控制适宜,避免了高温保持时间,从而抑制了晶粒的长大而获得了细密的焊缝组织。而从图4母材的基体组织观察可见,其铸态组织呈现高温口相向低温同素异构转变的转变产物中具有粗针状或长条状粗大α相组织。通过对焊缝及热影响区和母材进行金相分析,看出在该试验的过程中获得的焊缝的金相组织明显优于铸态母材的金相组织。

3.2焊接焊缝的力学性能

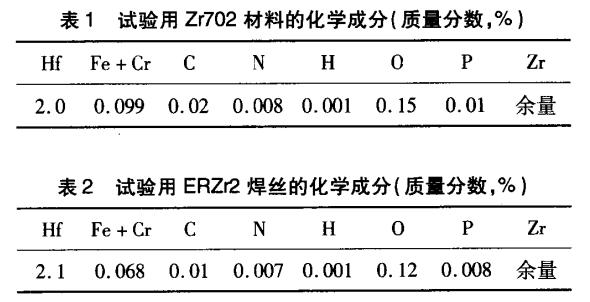

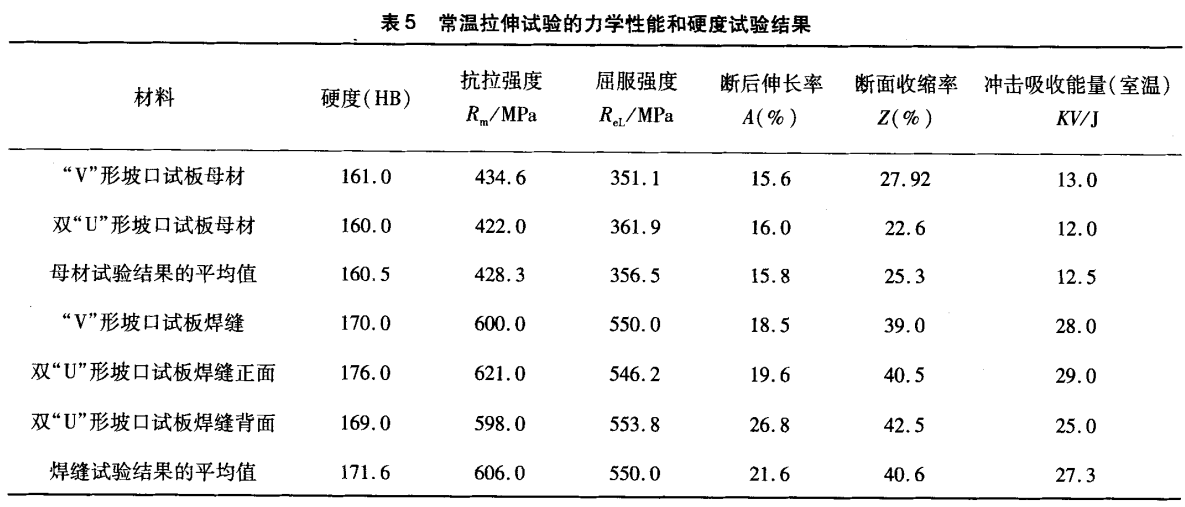

在焊接完成的V形坡口的试板上沿焊缝方向切取l组试样,在双U形坡口试板焊缝的正反面上沿焊缝方向各切取1组试样,将3组试样加工为8mm的纵向拉伸试样,在WE-600型液压万能试验机上依据GB/T228-2002《金属材料室温拉伸试验方法》进行拉伸试验;冲击试验是沿焊缝纵向取样,同拉伸试样一样在3个位置各取1组试样,每组3件,采用V形缺口试样,缺口方向垂直于试板表面,在JB一300型冲击试验机上依据GB/T229-2007《金属材料夏比摆锤冲击试验方法》进行试验,每组结果取3个试样的平均值;硬度试验是在HB一3000型布氏硬度计进行,其结果取每个试样所测3个数据的平均值。焊缝的常温拉伸试验的力学性能和硬度试验结果见表5。

从表5的常温拉伸试验和硬度试验的结果看出,由于焊接过程的严格控制及氩气的可靠充分的保护措施,焊缝的硬度比基体的稍有提高,抗拉强度由母材试验结果的平均值428.3MPa提高到平均值为606MPa,屈服强度由356.5MPa提高到550MPa,其塑性指标的断后伸长率由15.8%提高到21.6%,断面收缩率由25.3%提高到40.6%,而焊缝的冲击吸收能量值比基体铸态Zr702提高了1倍。

由此可见,焊缝和母材的力学性能试验的结果与上述金相组织分析的结论相吻合,这一结果说明了焊接方法和焊接工艺规范得当。因此锆及锆合金只要针对其材料特点,采取合理的工艺措施并进行严格的实施焊接过程是完全可以获得优质的焊缝的性能。

4、结论

(1)通过对锆及锆合金的特性分析,针对其特点采取合适的焊接方法,进行充分的焊前准备、制定合理的焊接参数、进行可靠的氩气保护等焊接全过程的严格控制是锆及锆合金的焊接质量及获得优质性能的关键。

(2)Zr702铸态材料的焊缝组织中的α相的分布及形态决定了焊缝的力学性能。焊缝区组织呈细密小条状α相的分布所具有的性能明显优于α相呈粗大片条状分布的组织。

(3)金相分析和力学性能试验结果表明,采用文中的Zr702的手工钨极氩弧焊工艺规范焊接的焊缝的组织细密,强度、塑性及韧性均提高且无缺陷产生。在实际工程方面该工艺将具有重要的使用价值。

参考文献

[1]赵文宝,周邦新,苗志,等.我国高性能锆合金的发展[J].原子能科学技术,2005(7):20-23.

[2]赵文金.核工业用高性能锆合金的研究[J].中国材料进展,2004(5):12-15.

[3]黄伯云,李成功,石力开,等.中国材料工程大典第五卷[M].北京:化学工业出版社,2006:285-289.

[4]王荣山,翁立奎,张晏玮,等.zr—Nb合金耐腐蚀性能的研究进展[J].材料导报,2011,13:105-110.

[5]刘鹏,杜忠泽,马林生,等.核级锆及锆合金腐蚀性能研究[J].热加工工艺,2011,22:58,63.

[6]谢春生,周建,任合,等.稀土锆铬铜合金强化工艺研究[J].金属热处理,2001(6):12-15.

[7]吴华,范洪远,应诗浩,等,表面处理对锆合金性能的影响[J].金属热处理,2006(1):17-20.

[8]中国机械工程学会焊接学会.焊接手册:材料的焊接[M].北京:机械工业出版社,2001.

[9]谭树松.有色金属材料学[M].北京:冶金工业出版社,1993:75-121.

作者简介:林庆选,1957年出生,高级工程师,主要从事金属材料及工艺的研究。

相关链接