锆合金热中子吸收截面低,在高温高压水环境中耐腐蚀性能优异,广泛应用于轻水堆核燃料包壳管材料[1,2]。在堆内服役期间,锆合金包壳吸收其与冷却水腐蚀反应产生的部分H[3],H进入包壳管后在浓度场、温度场、应力场的作用下发生扩散[4~6],当局部H浓度超过极限固溶度时,析出锆氢化物脆性相[7]。氢化物尺寸、分布以及生长方向等形貌特征与冷却速率密切相关,冷却速率还会影响氢化物的形核位点、晶体结构、应变等,进而影响锆合金包壳的力学性能和抗腐蚀性能,严重危害核燃料包壳的结构完整性[8]。面心四方(fct)结构的γ氢化物一般在较快的冷却速率、低H浓度条件下形成[9~11],在γ氢化物晶胞中,Zr与H原子占比接近1∶1[12,13],Zr原子占据晶胞的顶点和面心位置,H原子占据{110}晶面的4个四面体间隙[14]。Nath等[15]研究了H含量和冷却速率对氢化物相结构、形貌分布的影响,发现随H含量增加、冷却速率下降,γ氢化物占比逐渐减少。Long等[16]发现,在γ相之前会先形成H原子排列无序的γ'相,γ'相经时效之后转变为γ相。缓慢的冷却速率有利于形成fcc结构的δ氢化物[1,15,17,18],由于核燃料包壳在服役过程中冷却速率较低,因此δ相作为最常见的氢化物受到广泛关注。在δ氢化物中,Zr原子占据晶胞的顶点和面心位置,H原子随机占据fcc结构中的部分四面体间隙[19,20],H与Zr的原子比并非固定值,一般在1.5~1.7之间。Shiman和Daymond[21]研究表明,氢化物析出过程存在γ相向δ相转变的趋稳现象。δ相氢化物与Zr基体满足{0001}//{111}、<11-20>//<110>取向关系[22~24],析出惯习面为Zr基体{10-17}面[25,26]。尽管冷却速率对氢化物析出的影响已有较多报道,但不同冷却条件下第二相粒子、氢化物应变在氢化物形核、宏观形貌形成过程中的作用,尚未见报道,仍需进一步澄清。因此,本工作利用光学显微镜(OM)、扫描电镜(SEM)等表征手段,研究不同冷却条件下析出氢化物的形貌、微观晶体学特征,探讨氢化物析出导致的应变对Zr基体以及其本身造成的微观结构变化,考察锆合金中第二相粒子对氢化物形核与生长的作用,最后结合第二相粒子以及应变分布实验结果对不同冷却条件下氢化物的析出和宏观形貌的形成进行分析讨论。

1、实验方法

实验所用材料为1.33mm厚的Zr-4合金板材,名义成分为Zr-1.5Sn-0.2Fe-0.1Cr(质量分数,%),板材的轧制方向、横向和法线方向分别缩写为RD、TD和ND。从原材料板材切取40mm×60mm×1.33mm(RD×TD×ND)的样品,使用砂纸打磨去除样品表面氧化层,随后在400℃纯H2气氛下开展充氢实验,最后将充氢样品在400℃下进行均匀化退火10h,使用InductarONHcube型氧氮氢分析仪测量3个平行样品H含量,平均值为376×10-6。从均匀化退火后的充氢样品上切割4个10mm×5mm×1.33mm(RD×TD×ND)的块状试样,以5℃/min速率升温到400℃保温5h,然后分别以0.5℃/min、炉冷、空冷和水淬等方式冷却至室温。对不同冷却条件下的样品进行机械抛光,使用5%HF+45%HNO3+50%H2O(体积分数)的混合溶液腐蚀30s,使用AxioImagerOM观察氢化物形貌与分布。使用5%HClO4+95%C2H5OH(体积分数)的混合溶液对样品电解抛光30s,借助Gemini460SEM背散射电子(backscatteredelectron,BSE)、电子背散射衍射(electronbackscatteringdiffraction,EB‐SD)表征氢化物微观形貌、相结构及其与基体的取向关系。将冷却条件为0.5℃/min的样品减薄至50μm,使用10%HClO4+90%C2H5OH(体积分数)的混合溶液进行电解双喷,通过透射Kikuchi衍射(transmis‐sionKikuchidiffraction,TKD)表征α-Zr基体中第二相粒子。

2、实验结果

2.1Zr基体微观组织与织构

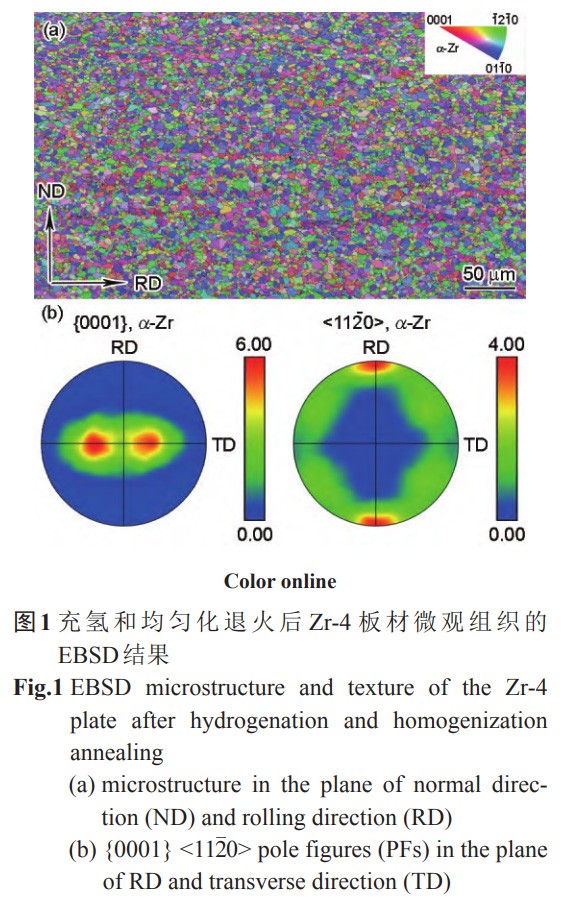

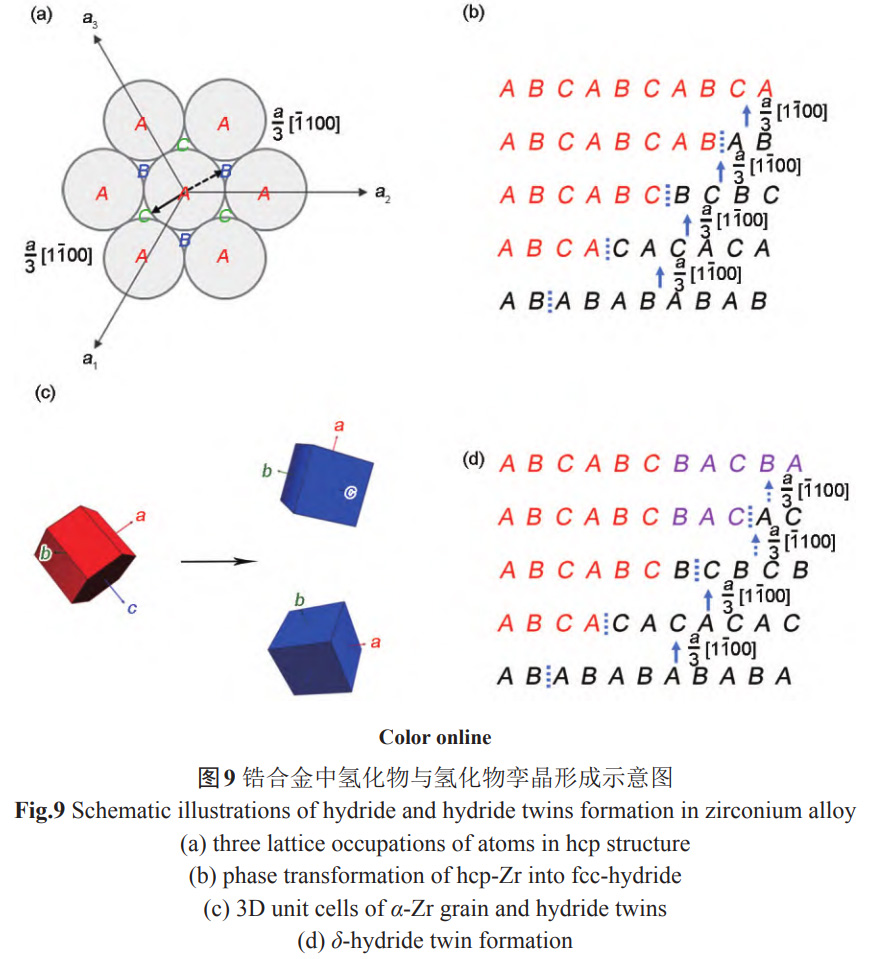

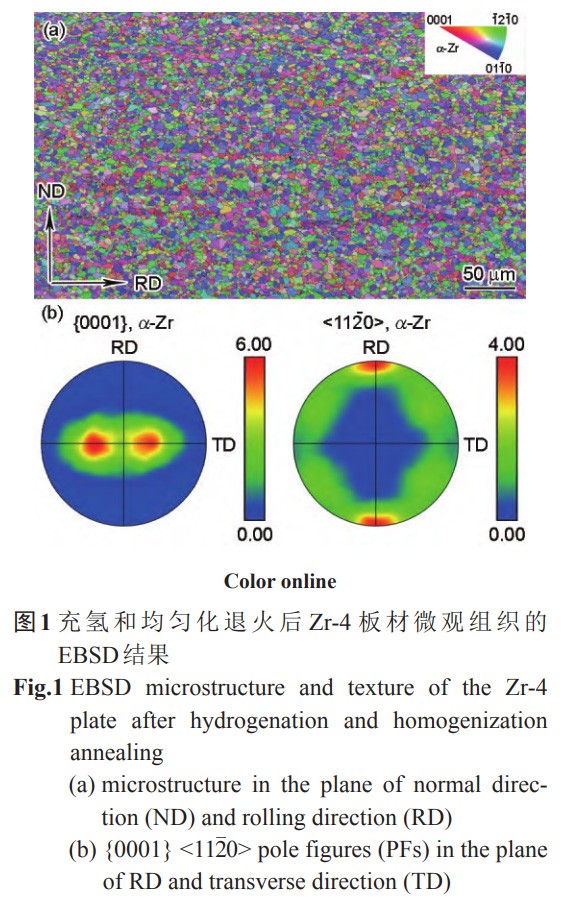

图1为充氢和均匀化退火后Zr-4合金的EBSD结果。可以看出,材料微观组织为完全再结晶α-Zr,统计了约15000个晶粒,面积加权得到的平均等效圆直径为4.97μm。如图1b所示,锆合金板材呈现典型的c轴双峰织构,即c轴偏离板材ND20°~40°的范围强度最高,<112ˉ0>晶向平行于RD。

2.2氢化物形貌与分布

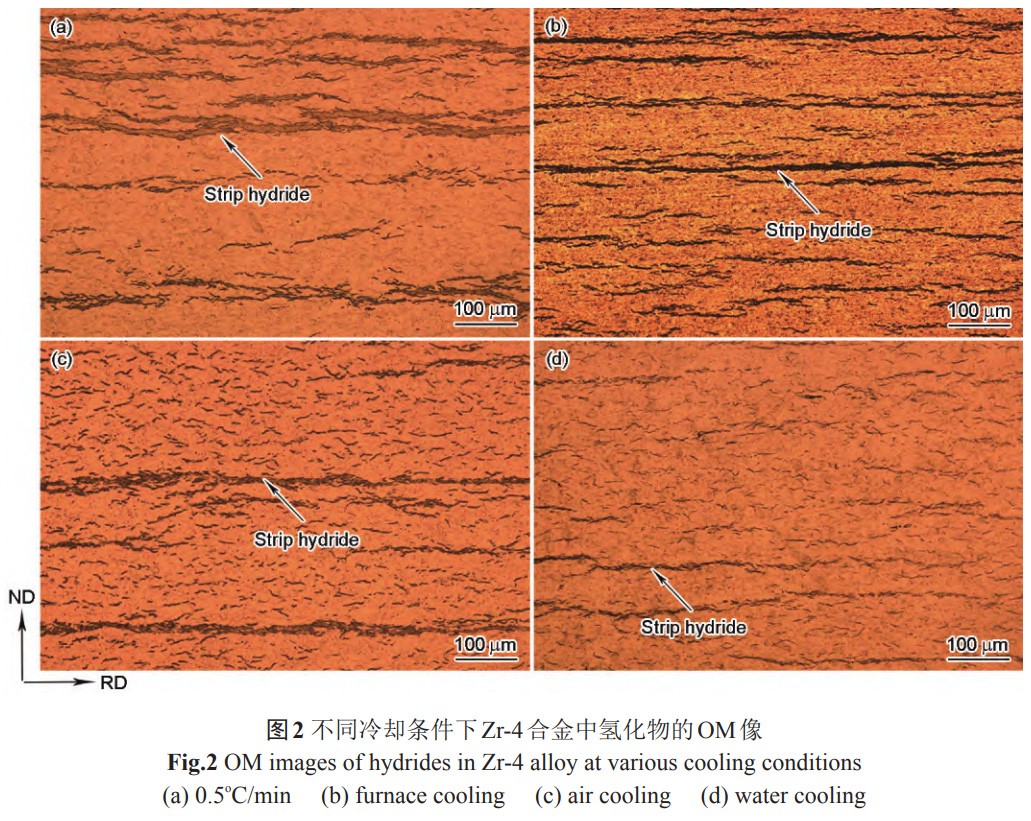

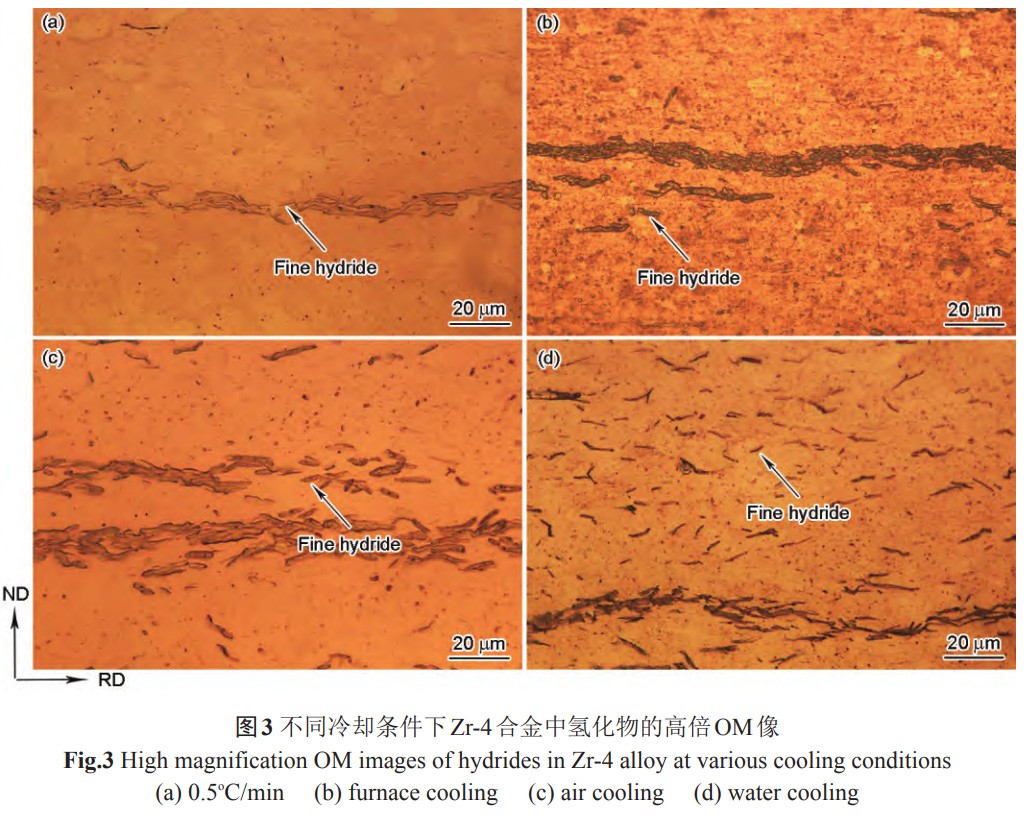

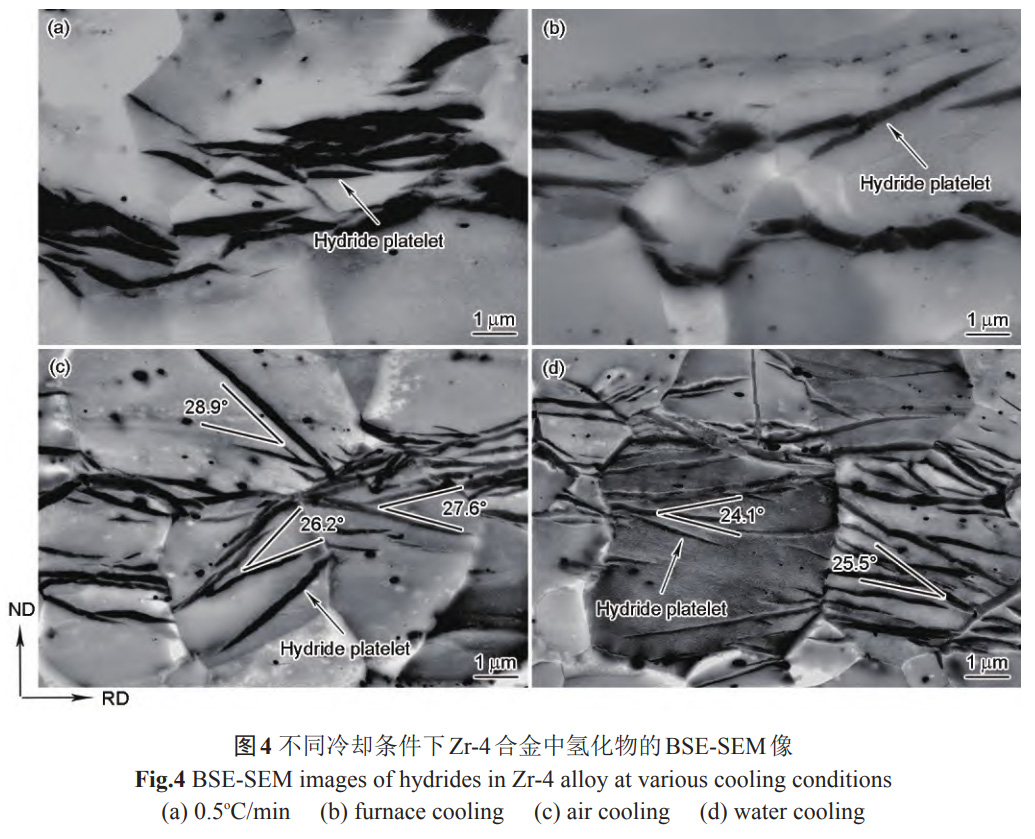

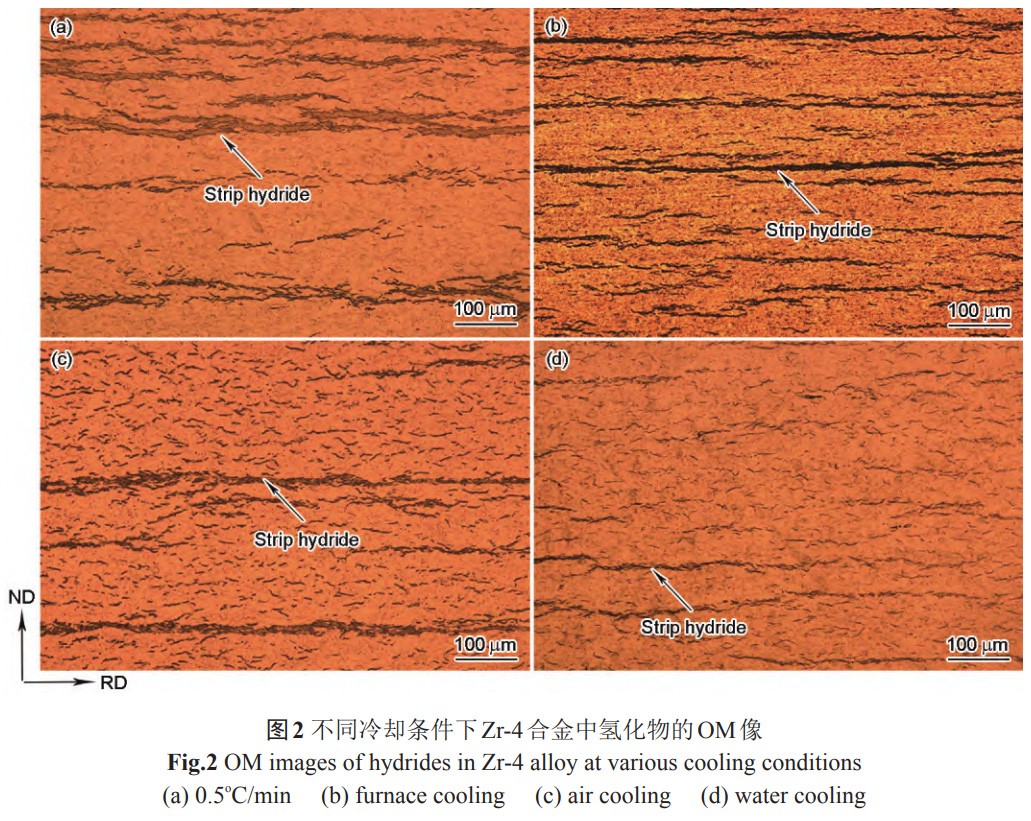

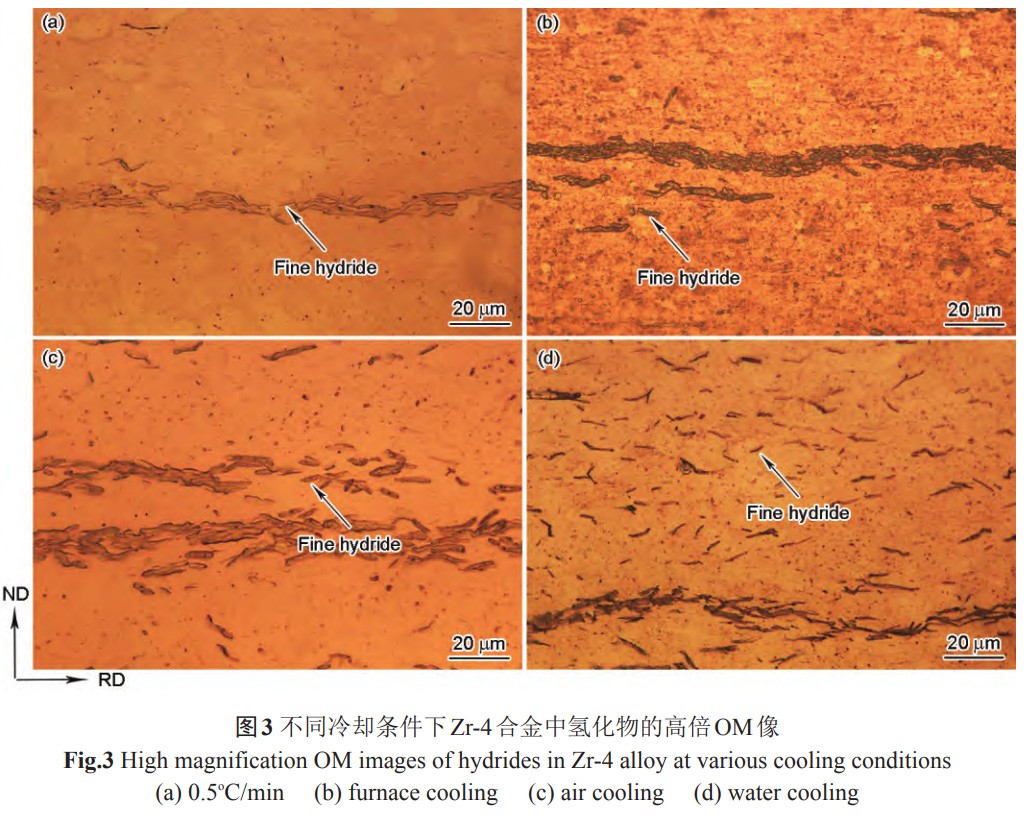

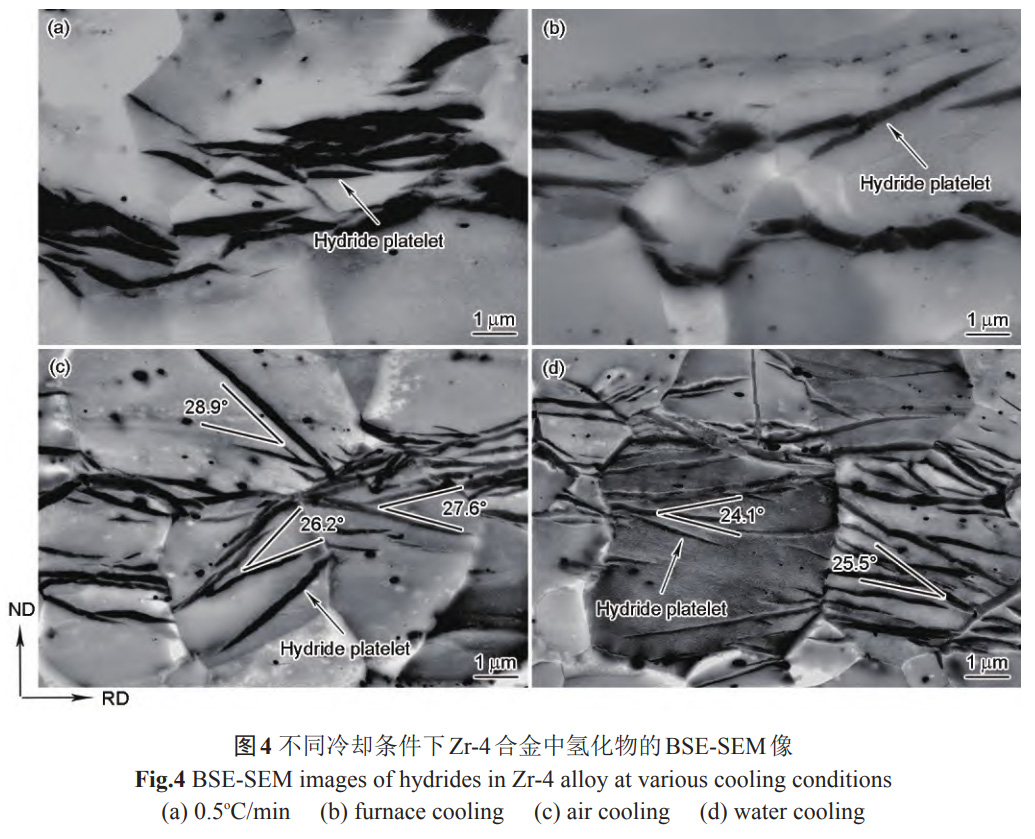

图2和3为不同冷却条件下Zr-4合金中氢化物的OM像。冷却条件为0.5℃/min时,氢化物在RDND截面呈现为粗大的长条状。长条状氢化物沿着D生长,横贯整个观察区域,在ND方向平行分布,间隔几十到几百微米(图2a)。炉冷条件下,氢化物仍为长条状,但其厚度有所降低,在ND方向的氢化物间距降低,且在视野内观察到许多较短的条状氢化物,长度为100~200μm(图2b)。随着冷却速率的增加,在空冷条件下析出的条状氢化物数量显著减少,在条状氢化物之间观察到许多细小的氢化物,它们大约几到几十微米长,均匀弥散地分布在Zr基体中(图2c)。随着冷却速率进一步增加,水淬样品中条状氢化物的长度和厚度进一步降低,细小氢化物遍布整个观察区域,氢化物整体分布更加弥散(图2d)。由图3可见,条状氢化物实际上是由若干细小的氢化物聚集、连接而成。冷却条件为0.5℃/min和炉冷时,这些细小的氢化物堆积严实、排列紧密,形成粗大的条状氢化物(图3a和b)。随着冷却速率增加,空冷样品中,小的氢化物堆积逐渐松散,并未完全聚集,导致条状氢化物厚度减小(图3c)。当冷却速率进一步增加,水淬样品中单个小氢化物的形状由短棒状变为针状,且分布更加弥散均匀(图3d)。图4为不同冷却条件下Zr-4合金中氢化物典型的BSE-SEM像。由图可见,冷却速率较小时,血小板状(圆形或者椭圆形的薄饼)氢化物片层在Zr基体晶界或晶内团聚,沿竖直方向堆叠,增加了氢化物层厚度,在水平方向通过沿晶或穿晶生长相互连接,形成长条状氢化物形貌(图4a和b)。随着冷却速率的增加,氢化物片层减薄,晶内氢化物数量增多(图4c和d)。同时发现在同一个Zr晶粒内部氢化物大致呈现2种生长方向,测量了不同Zr晶粒内部2种生长方向氢化物间的夹角,分别为28.9°、26.2°、27.6°、24.1°和25.5°,夹角在较小范围内波动,由此推测不同生长方向的氢化物具有一定的晶体学关系。

2.3氢化物相结构与取向关系

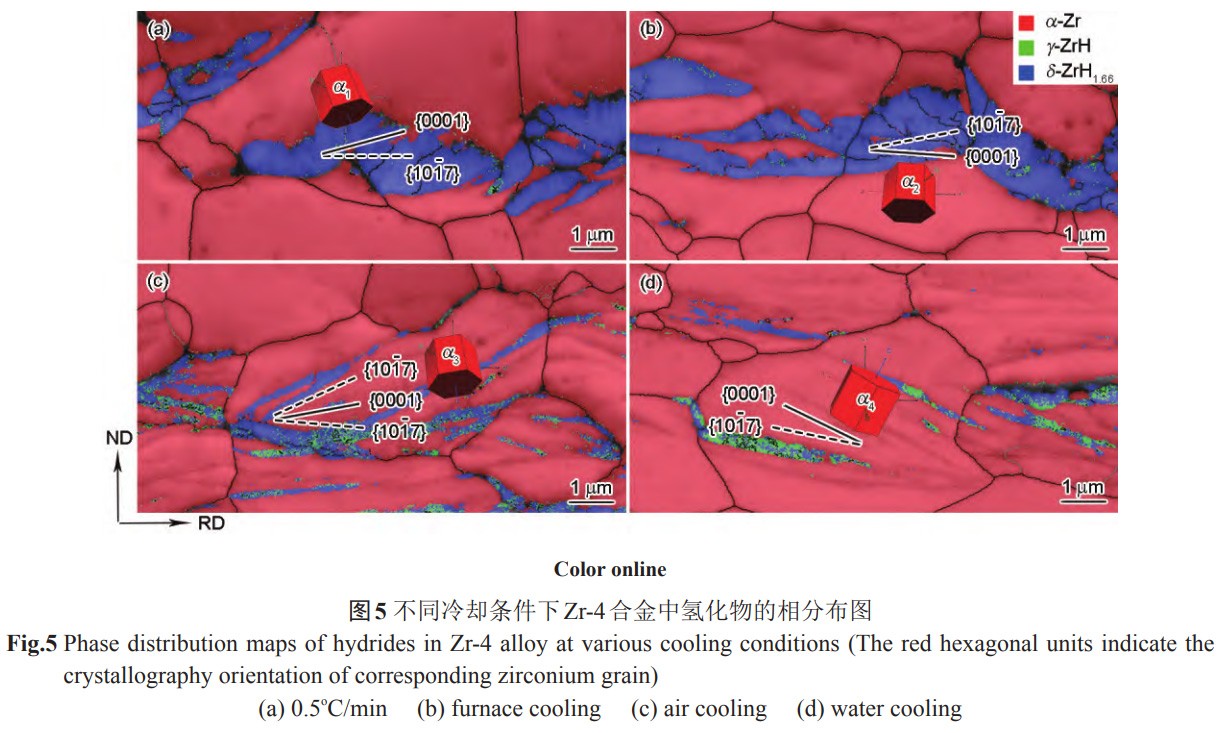

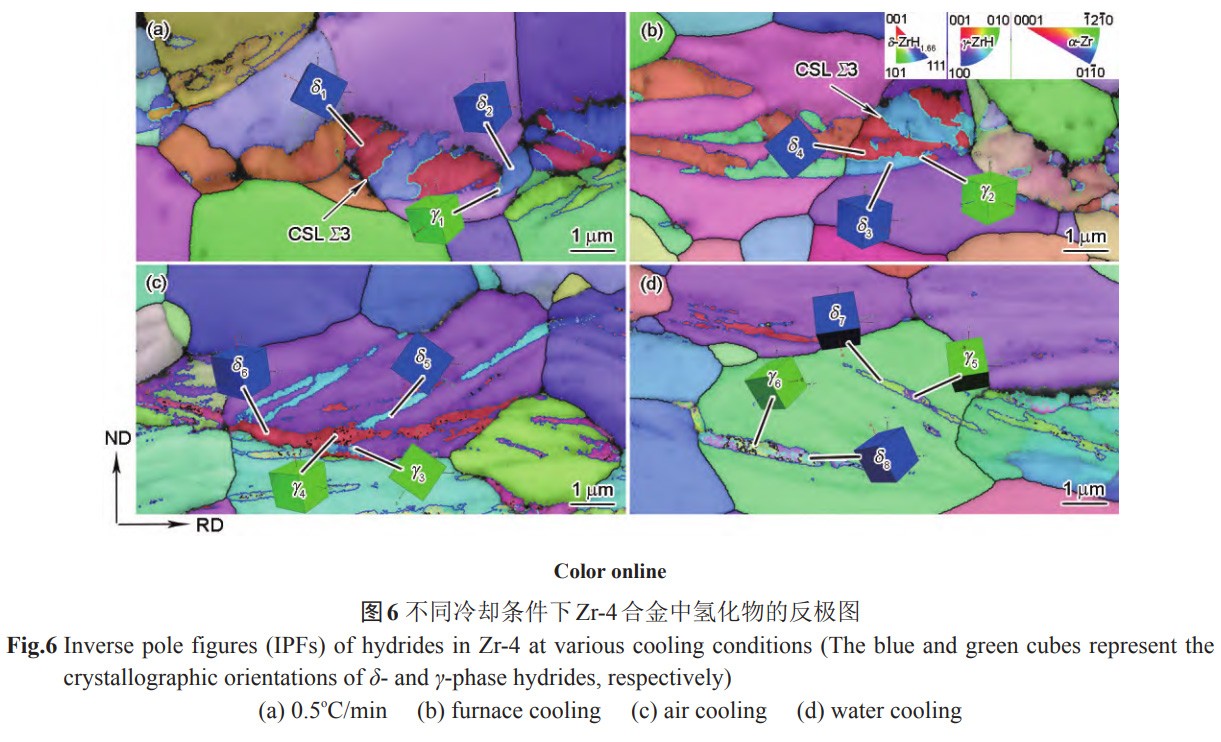

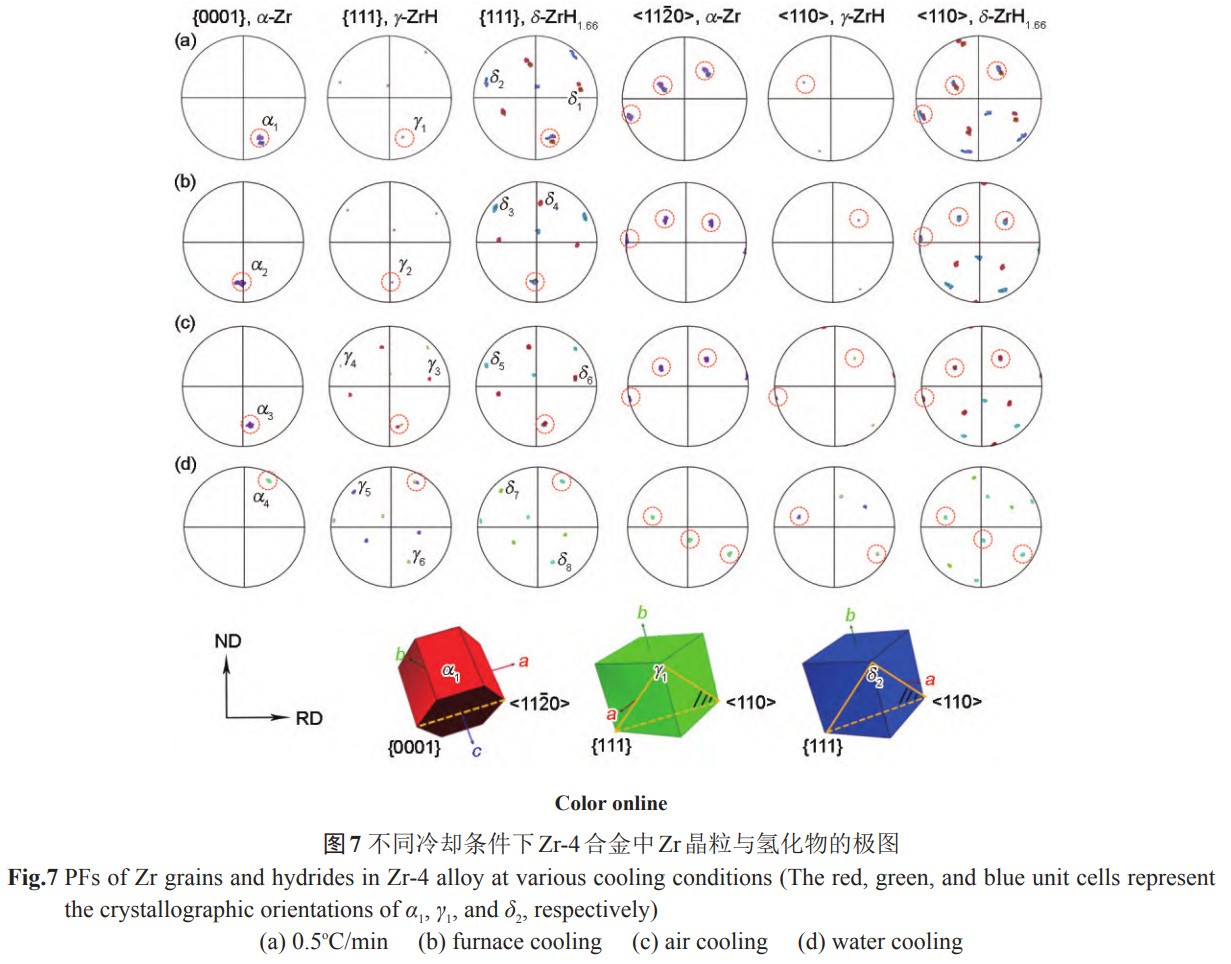

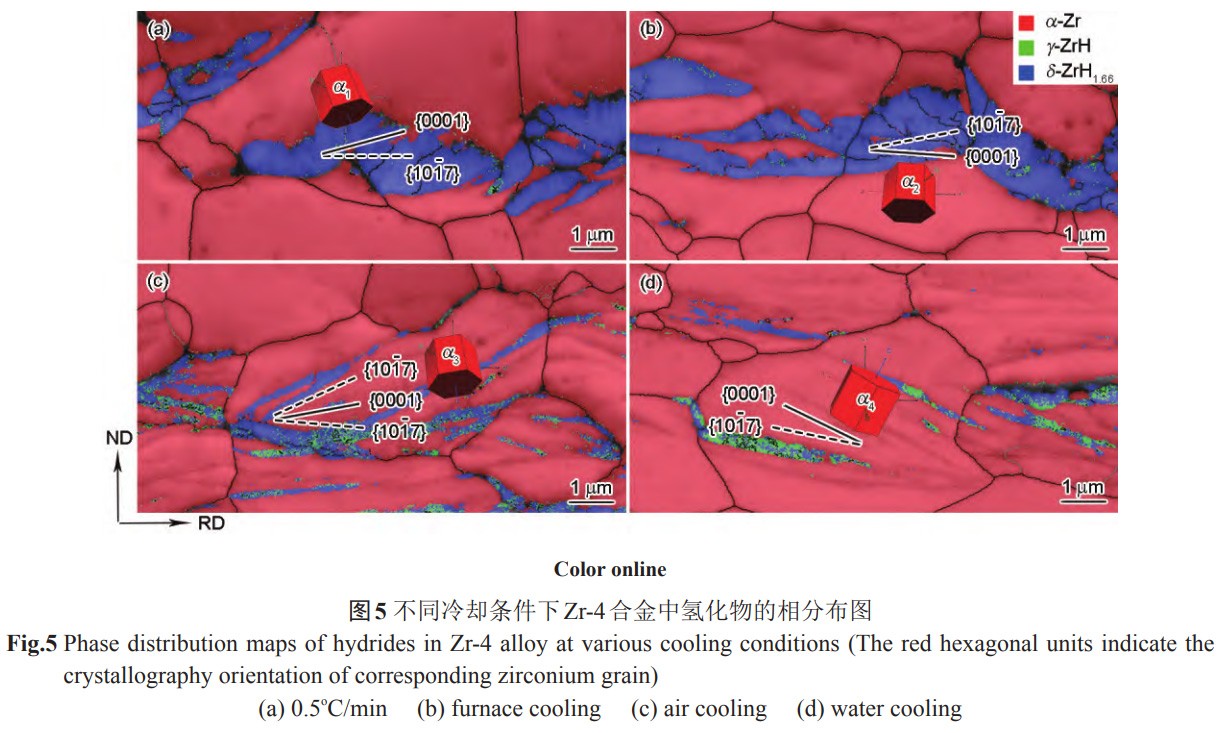

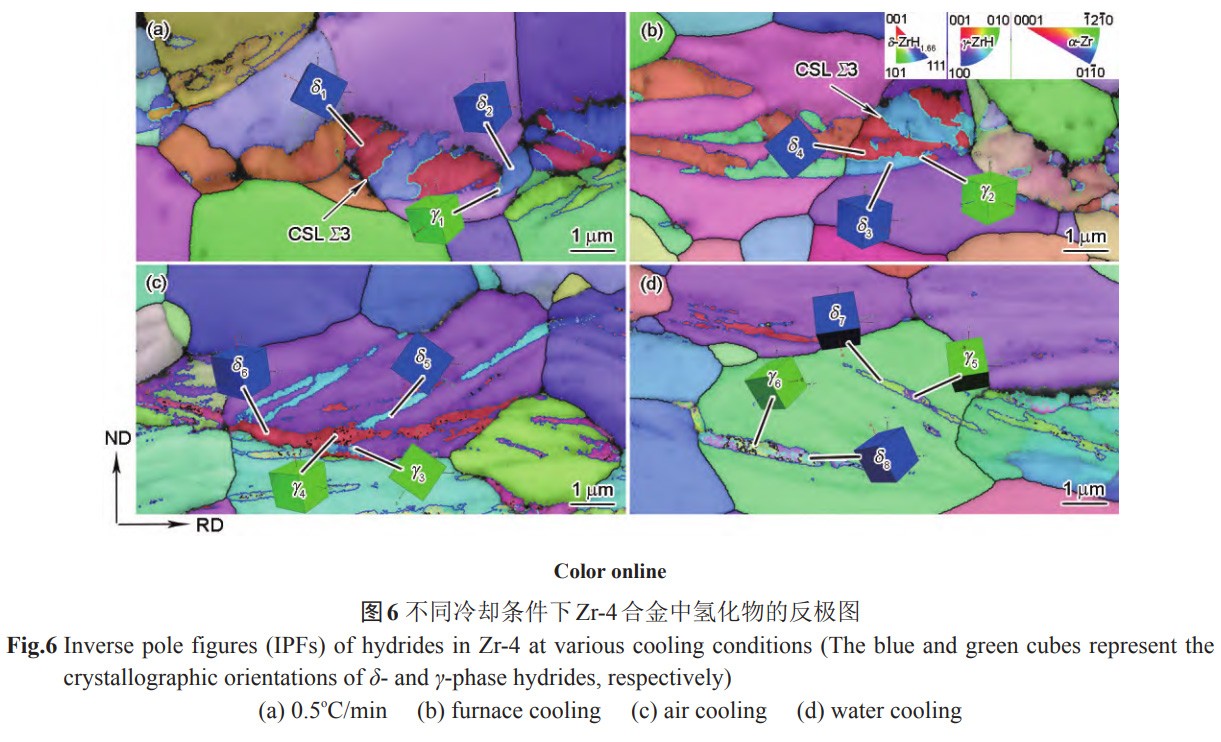

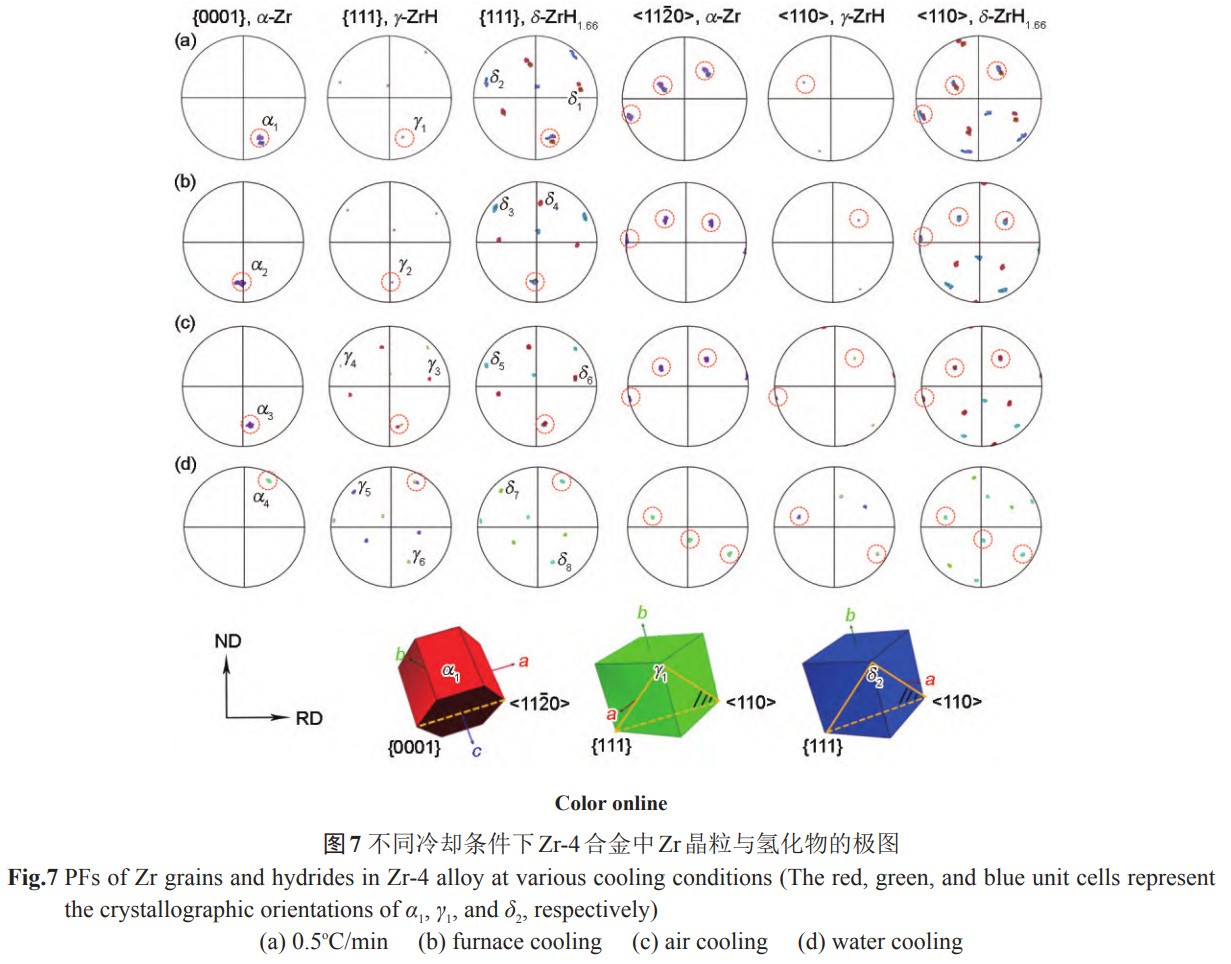

借助EBSD对氢化物相结构、取向关系进行表征分析。不同冷却条件下Zr-4合金内析出的氢化物的相分布图如图5所示,其中红色表示hcp结构的α-Zr基体,蓝色、绿色分别为fcc结构δ氢化物、fct结构γ氢化物。由图5a和b可知,缓慢冷却条件下氢化物以δ相为主。随着冷却速率增加,在空冷和水淬样品(图5c和d)中观察到更多γ相氢化物,同时注意到γ相氢化物并非独立存在,而是与δ相混合共存于氢化物片层中,因此判断γ与δ氢化物的析出相关联。根据α-Zr晶粒的三维晶胞示意图以及氢化物的生长方向,可以确定氢化物的析出惯习面为α-Zr基体的{101ˉ7}面,这与Kim等[18]的报道相一致。从图5c中可以观察到,α3-Zr晶粒内2种不同生长方向的氢化物分别沿着基体不同的{101ˉ7}惯习面分布,惯习面与{0001}晶面夹角为14.7°,因此同一Zr晶粒内不同生长方向氢化物间的夹角理论上为29.4°,这与图4观察到的氢化物片层之间夹角处于25°~29°范围一致。图6为Zr-4合金中不同冷却条件下析出的氢化物的反极图。从图6a和b可以看出,在Zr晶粒内部存在2种取向不同的δ氢化物,2者之间为CSLΣ3晶界,即2种取向的氢化物绕<111>轴存在60°取向差,为一对{111}<112ˉ>氢化物孪晶。类似地,在空冷和水淬样品中发现同一Zr晶粒内存在取向不同的γ氢化物,而且γ相与共存的δ相氢化物具有一致的晶体学取向(图6c和d),这进一步表明了γ与δ氢化物在析出过程中能够相互转化。可以推断,氢化物析出过程优先形成亚稳γ相,缓慢冷却过程中,γ相能够转变为对称性更高的δ相,而快速冷却时亚稳γ氢化物得以保留。图7为4种冷却条件下析出的氢化物与其母体Zr晶粒的极图,占据极图中相同投影位置的晶面或晶向可视为相互平行。由此可以判断,γ、δ相氢化物与α-Zr基体均满足{0001}//{111}、<112ˉ0>//<110>的晶体学取向关系,与冷速无关,且同一Zr晶粒内的γ相和δ相氢化物具有完全相同的晶体学取向。

2.4第二相粒子的作用

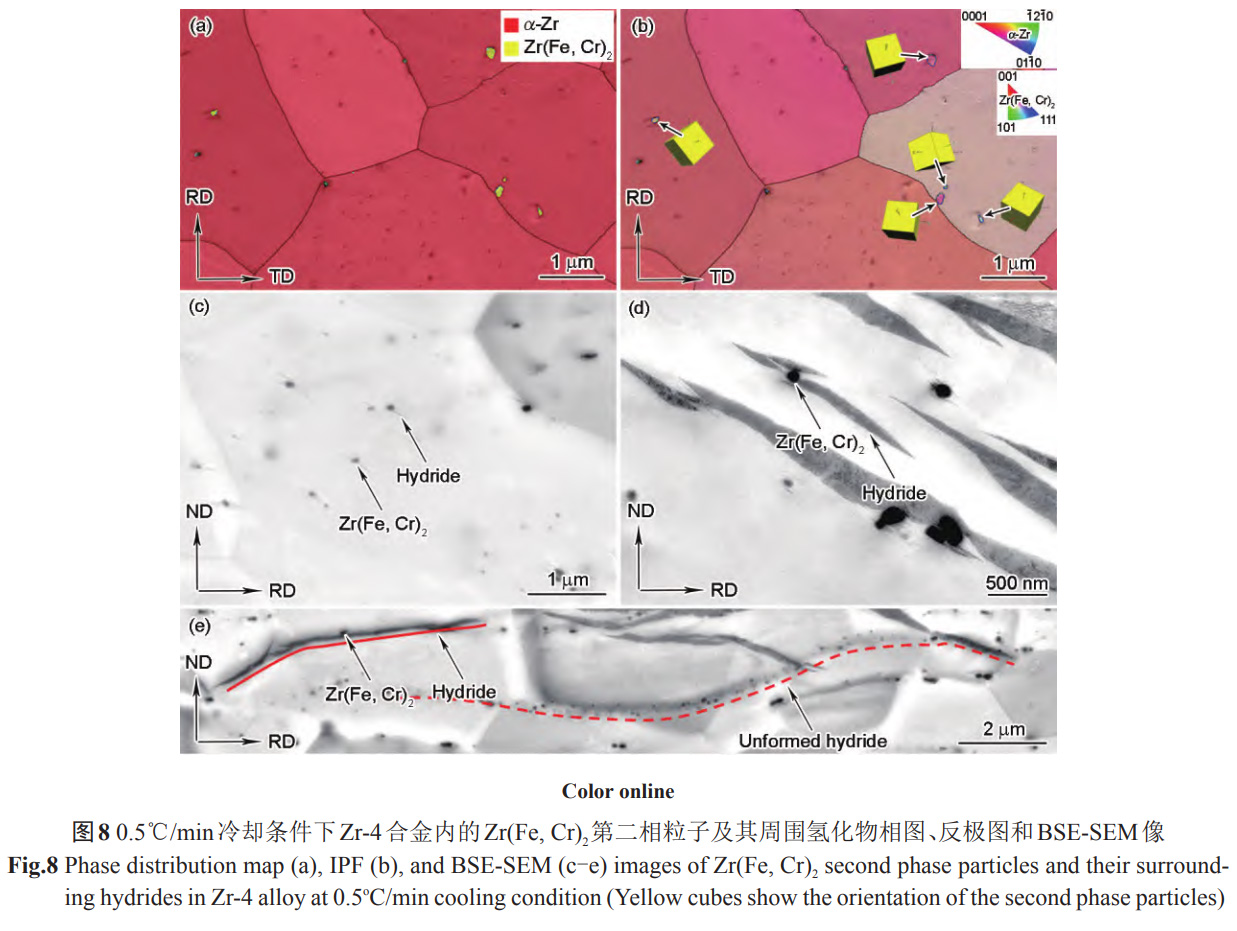

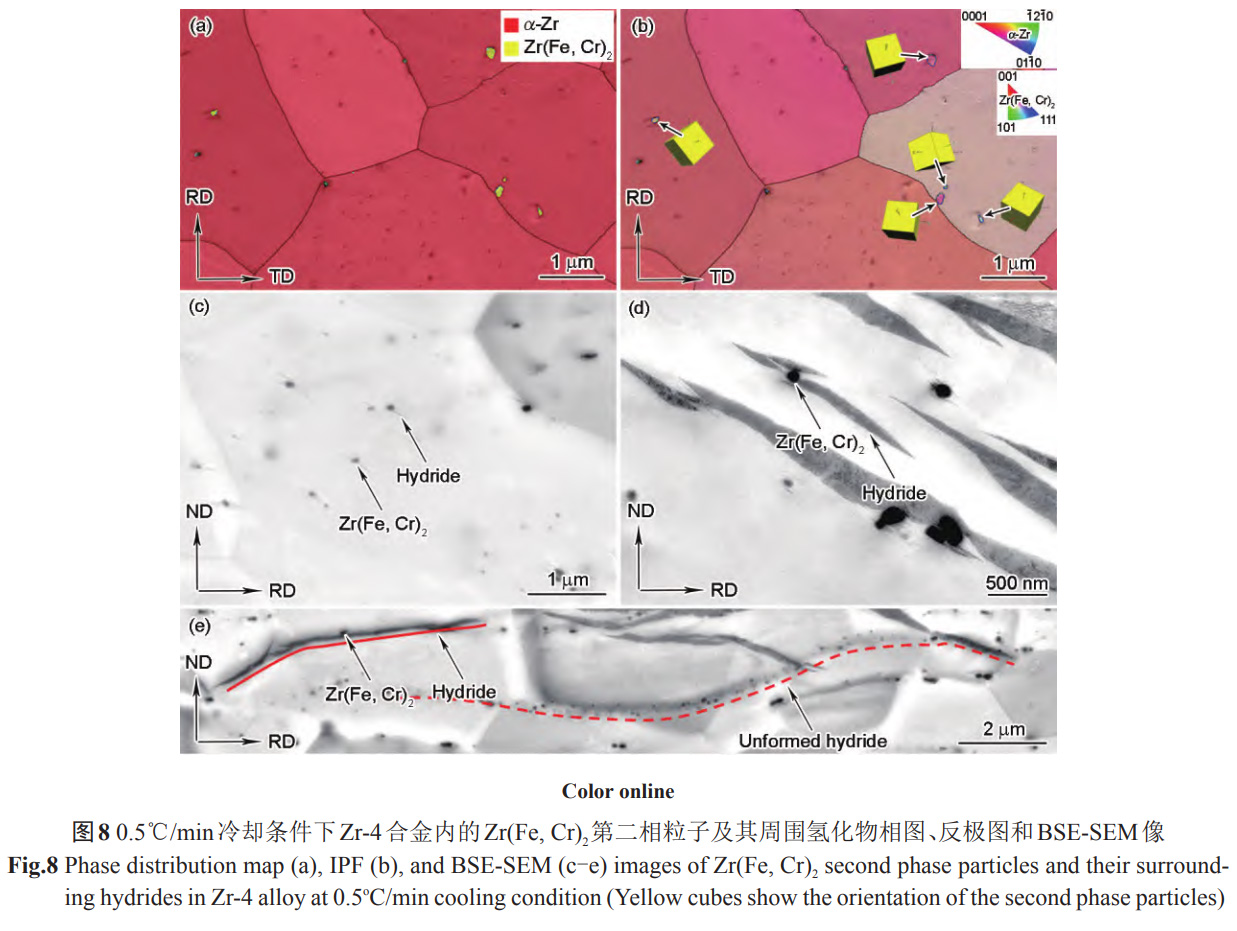

图8为0.5℃/min冷却条件下Zr-4合金内第二相粒子及其周围氢化物的相分布图、反极图和BSESEM像。已知Zr-4合金中第二相粒子主要为金属间化合物Zr(Fe,Cr)2,如图8a和b中TKD分析结果所示,黄色析出相为fcc结构的Zr(Fe,Cr)2。使用BSE-SEM观察可以发现,围绕第二相粒子析出的纳米氢化物在Zr(Fe,Cr)2颗粒两侧呈翼状分布(图8c),这些纳米氢化物能够生长成为血小板状氢化物,如图8d所示。在图8e中,红色实线位置展示了第二相粒子在氢化物相互连接、形成条状形貌过程中的促进作用,此外,观察到沿着红色虚线密集排列的Zr(Fe,Cr)2相,判断它们周围黑色衬度区域为埋藏在观察面内部的条状氢化物。考虑第二相粒子界面对H溶质原子具有陷阱捕获作用[27],因此Zr(Fe,Cr)2局部H浓度较高,在冷却过程中为氢化物提供了优先形核位点。缓慢冷却时,第二相粒子能够提高氢化物之间的连通性,促进条状氢化物生长达到数百微米的长度;在快速冷却时,第二相粒子可为氢化物提供晶内形核位点,促进氢化物在Zr晶粒内部析出。

3、分析讨论

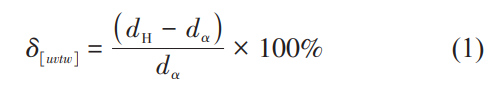

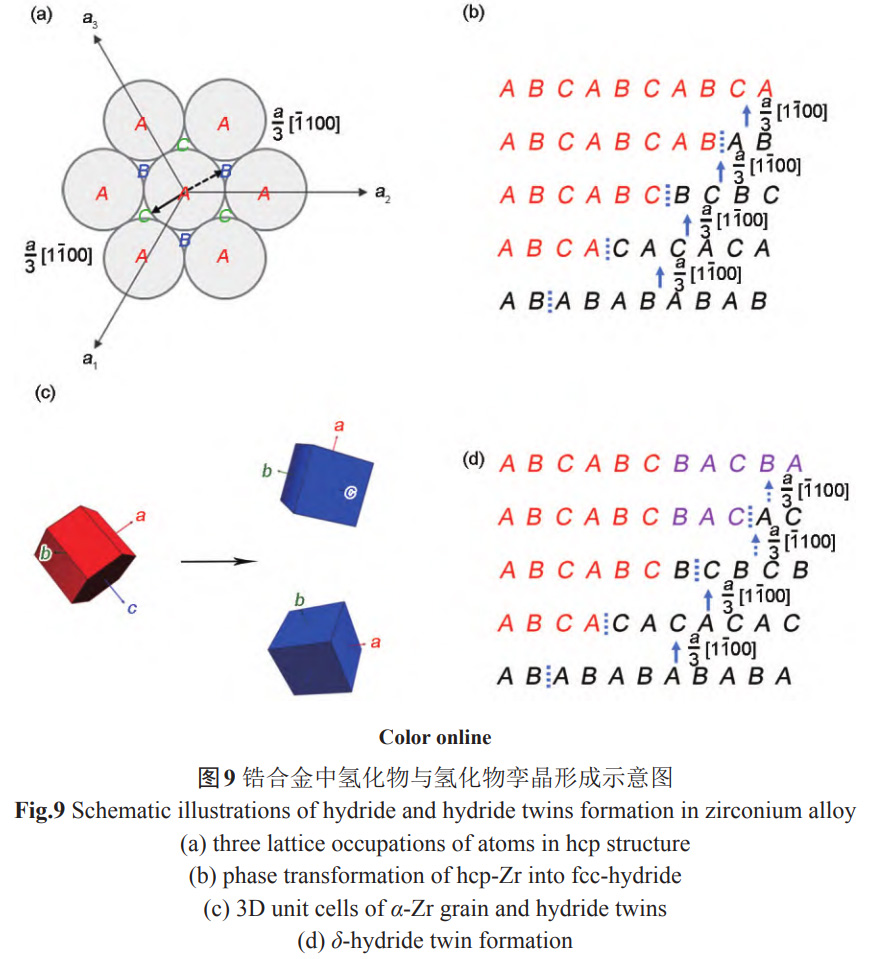

图9为氢化物与氢化物孪晶的形成示意图。

hcp密排面堆垛结构中的A、B、C原子占位如图9a所示,Zr基体向fcc结构氢化物的转变通过Zr原子在{0001}平面上a3[1-100]不全位错的滑移完成[28],如图9b所示。相变开始时,蓝色虚线右侧的数个Zr原子层发生a3[1-100]不全位错的滑动,使ABABABABAB堆垛顺序变为ABCACACACA。接着,Zr原子层依次发生a3[1-100]的滑移,每一次滑移产生的堆垛层错的累积促进该区域内Zr原子完成hcp→fcc的结构转变。由于所需能量较高,冷却速率增加难以影响该相变方式,因此不同冷却条件下γ相和δ相氢化物与α-Zr基体均满足{0001}//{111}、<11-20>//<110>的取向关系,且同一氢化物片层中的γ与δ相具有完全一致的晶体学取向。

Zr基体向氢化物转变过程中,a3<1-100>不全位错的滑移导致应变在氢化物与α-Zr基体的相界处不断累积,而氢化物孪晶形成则能够有效缓解相变体积膨胀造成的应力集中。氢化物孪晶的形成示意图如图9c和d所示,即Zr原子层在进行了数次a3[1-100]不全位错的滑移之后,反向进行a3[-1100]不全位错的滑移,从而形成ABCABCBACBA堆垛的氢化物孪晶。氢化物析出对Zr基体造成的应变可以通过以下公式来计算[29]:

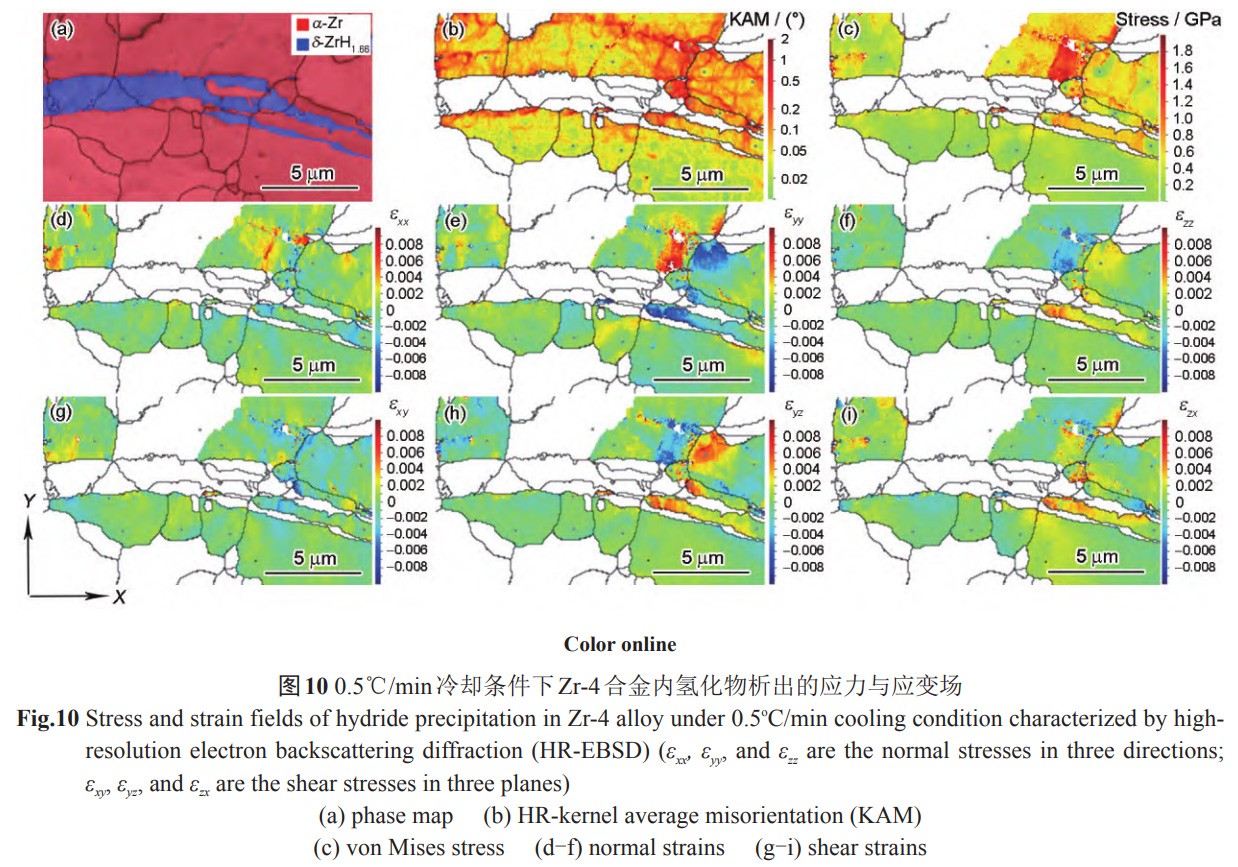

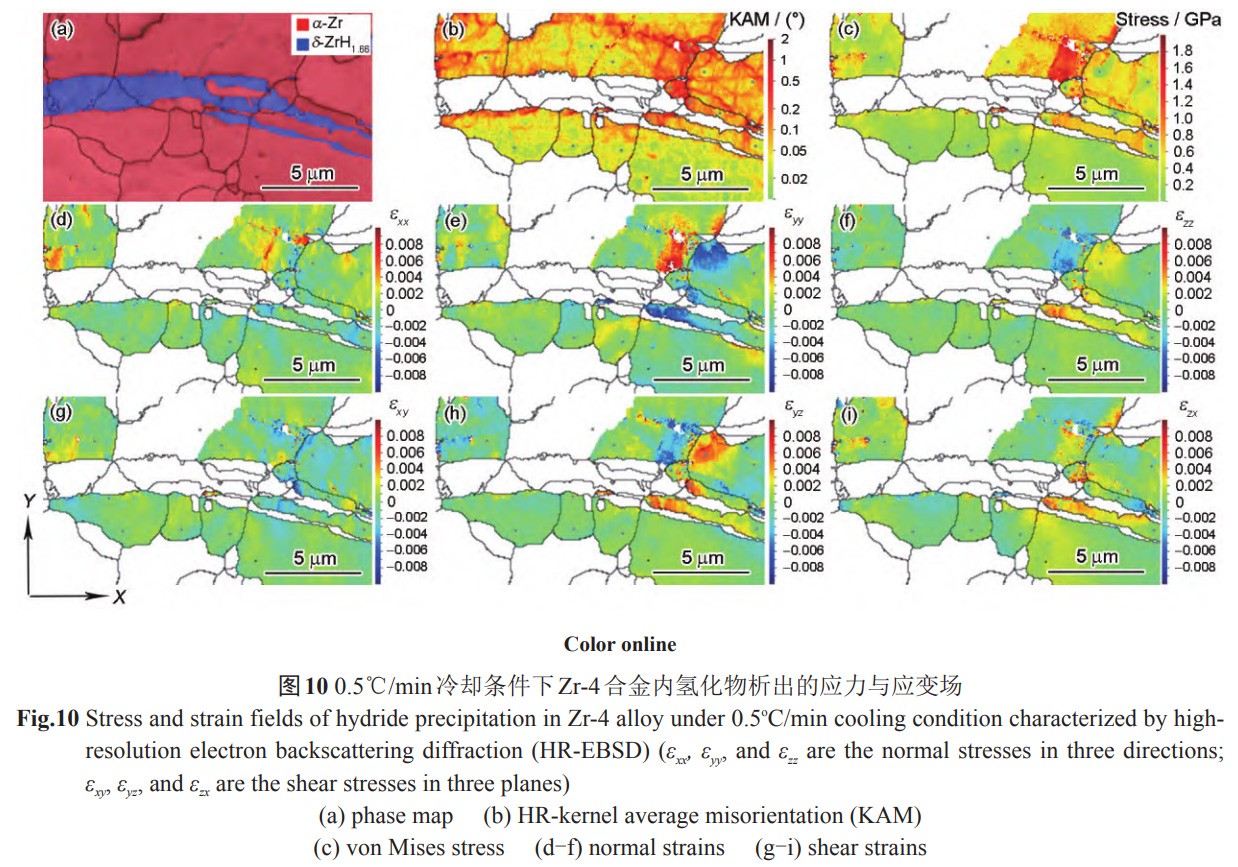

式中,δ[]uvtw表示沿[uvtw]方向的应变,dα表示Zr基体{uvtw}晶面的面间距,dH为氢化物相应平行晶面的面间距。据此计算,γ氢化物<0001>、<112ˉ0>和<11ˉ00>3个方向析出导致的应变分别为5.47%、0.45%和5.77%,总应变为12.1%;δ氢化物<0001>、<112ˉ0>和<11ˉ00>3个方向析出导致的应变分别为7.20%、4.58%和4.58%,总应变为17.20%。故从应变角度分析,γ相更容易作为过渡相在析出的初始阶段形成,随后转变为δ相。另一方面,δ氢化物析出时需要微区H原子与Zr原子的比值为1.5~1.7,而γ氢化物所需比例为1∶1,故与δ氢化物相比,γ相析出所需局部H浓度更低。当冷却速率增加时,H溶质原子扩散响应时间变短,晶内固溶H原子难以迁移至晶界、相界处富集,此外,冷却速率增加还会提高形核过冷度,促进氢化物在H浓度较低区域析出。因此,随冷却速率增加,在Zr基体内观察到大量亚稳态γ相氢化物。氢化物析出体积膨胀不仅约束自身长大,形成片层、长条状,同时对周围Zr基体造成应变,部分应变由氢化物孪晶缓解,部分由氢化物以及Zr基体内位错适配。图10为氢化物析出导致的应力场与应变场的高分辨EBSD(high-resolutionEBSD,HR-EBSD)表征结果。图10a为所选区域的相分布图。图10b和c显示氢化物析出产生的应力应变主要分布在氢化物尖端以及氢化物与Zr基体的相界。从应变各向异性角度分析(图10d~f),氢化物尖端存在明显的垂直于片层厚度方向的拉伸应力,这能够吸收H溶质原子向尖端位置扩散、促进氢化物长大[6]。此外,剪切应变(图10g~i)有利于Zr基体{0001}平面上a3<1-100>不全位错的滑移[30],促进hcp结构α-Zr转变为fcc结构氢化物。已有氢化物析出导致的正应力与切应力协同作用,诱导新的纳米氢化物优先在其尖端位置形核、生长,即氢化物的自催化形核[31,32]。因此,条状氢化物由微观尺度的血小板氢化物片层堆垛、排列构成。缓慢冷却条件下,扩散时间充足,H溶质原子可通过长程扩散至氢化物尖端,纳米氢化物在单个Zr晶粒内通过自催化形核堆垛、生长成为血小板状氢化物,不同Zr晶粒内的氢化物通过沿晶或穿晶生长、相互连接,从而形成数百微米长的条状氢化物。冷却速率越慢,能够完成长程扩散的H原子范围越广,形成的条状氢化物越粗大,间距也越宽。冷却速率较快时,受扩散限制,已生成的纳米氢化物周围H浓度无法满足氢化物继续生长的成分条件,Zr晶粒内纳米氢化物呈现多点形核情况,相邻Zr晶粒内的氢化物无法相互连接,故形成均匀弥散的分布形貌。

4、结论

(1)随冷却速率增加,条状δ氢化物厚度和间距降低,形成细小弥散的氢化物分布形貌,微观上晶内氢化物数量增多,γ氢化物比例升高。

(2)氢化物析出惯习面为Zr基体{101ˉ7}晶面;同一晶粒内γ、δ氢化物取向一致,均与Zr基体满足

{0001}//{111}、<112ˉ0>//<110>取向关系;γ相析出导致的应变与所需过饱和H浓度低,作为过渡相在初始析出阶段形成,随后转变为δ相;氢化物析出惯习面与取向关系不受冷却速率影响。

(3)证实氢化物内部存在{111}<112ˉ>孪晶,其通过α-Zr基面上a3<1-100>不全位错的相反方向滑移形成,氢化物的孪晶结构有利于缓解其析出导致的应变。

(4)氢化物的条状形貌与其析出导致的各向异性的应变密切相关。氢化物尖端的高应变,能够诱导新的纳米氢化物在已有氢化物尖端位置优先形核、生长,然后通过血小板氢化物堆垛、排列构成条状氢化物。此外,锆合金中Zr(Fe,Cr)2第二相粒子作为微区氢陷阱与形核位点,也对氢化物条状形貌的形成起到促进作用。

参考文献

[1] Bair J, Asle Zaeem M, Tonks M. A review on hydride precipitation in zirconium alloys [J]. J. Nucl. Mater., 2015, 466: 12

[2] Lee J M, Hong S I. Design and mechanical characterization of a Zr-Nb-O-P alloy [J]. Mater. Des., 2011, 32: 4270

[3] Suman S, Khan M K, Pathak M, et al. Hydrogen in Zircaloy: Mechanism and its impacts [J]. Int. J. Hydrogen Energy, 2015, 40: 5976

[4] Courty O, Motta A T, Hales J D. Modeling and simulation of hy‐ drogen behavior in Zircaloy-4 fuel cladding [J]. J. Nucl. Mater., 2014, 452: 311

[5] Stafford D S. Multidimensional simulations of hydrides during fu‐ el rod lifecycle [J]. J. Nucl. Mater., 2015, 466: 362

[6] Gong W J, Trtik P, Valance S, et al. Hydrogen diffusion under stress in Zircaloy: High-resolution neutron radiography and finite element modeling [J]. J. Nucl. Mater., 2018, 508: 459

[7] Lacroix E, Motta A T, Almer J D. Experimental determination of zirconium hydride precipitation and dissolution in zirconium alloy [J]. J. Nucl. Mater., 2018, 509: 162

[8] Karimi M, Shayegh Boroujeny B, Adelkhani H. The effect of zir‐ conium hydride on the corrosion and mechanical behavior of zirco‐ nium base metal: Experimental and simulation studies [J]. Appl. Surf. Sci. Adv., 2021, 6: 100166

[9] Bradbrook J S, Lorimer G W, Ridley N. The precipitation of zirco‐ nium hydride in zirconium and Zircaloy-2 [J]. J. Nucl. Mater., 1972, 42: 142

[10] Lanzani L, Ruch M. Comments on the stability of zirconium hy‐ dride phases in Zircaloy [J]. J. Nucl. Mater., 2004, 324: 165

[11] Barrow A T W, Korinek A, Daymond M R. Evaluating zirconiumzirconium hydride interfacial strains by nano-beam electron dif‐ fraction [J]. J. Nucl. Mater., 2013, 432: 366

[12] Barraclough K G, Beevers C J. Some observations on the phase transformations in zirconium hydrides [J]. J. Nucl. Mater., 1970, 34: 125

[13] Katz O M. Tetragonal hydride in low hydrogen content zircaloy [J]. J. Nucl. Mater., 1970, 36: 335

[14] Steuwer A, Santisteban J R, Preuss M, et al. Evidence of stressinduced hydrogen ordering in zirconium hydrides [J]. Acta Mater., 2009, 57: 145

[15] Nath B, Lorimer G W, Ridley N. Effect of hydrogen concentration and cooling rate on hydride precipitation in α-zirconium [J]. J. Nu‐ cl. Mater., 1975, 58: 153

[16] Long F, Luo Y, Badr N N, et al. Identifying the true structure and origin of the water-quench induced hydride phase in Zr-2.5Nb al‐ loy [J]. Acta Mater., 2021, 221: 117369

[17] Choi Y, Lee J W, Lee Y W, et al. Hydride formation by high tem‐ perature cathodic hydrogen charging method and its effect on the corrosion behavior of Zircaloy-4 tubes in acid solution [J]. J. Nucl. Mater., 1998, 256: 124

[18] Kim S D, Rhyim Y, Kim J S, et al. Characterization of zirconium hydrides in Zircaloy-4 cladding with respect to cooling rate [J]. J. Nucl. Mater., 2015, 465: 731

[19] Sidhu S S, Murthy N S S, Campos F P, et al. Neutron and X-ray diffraction studies on nonstoichiometric metal hydrides [R]. Ar‐ gonne, IL: Argonne National Laboratory, 1962

[20] Zhu X Y, Lin D Y, Fang J, et al. Structure and thermodynamic properties of zirconium hydrides by structure search method and first principles calculations [J]. Comput. Mater. Sci., 2018, 150: 77

[21] Shiman O V, Daymond M R. Phase transformation and microstruc‐ tural changes during the hydriding and aging processes in dual phase Zr alloy [J]. Mater. Chem. Phys., 2019, 231: 48

[22] Kiran Kumar N A P, Szpunar J A. EBSD studies on microstructure and crystallographic orientation of δ -hydrides in Zircaloy-4, Zr1% Nb and Zr-2.5% Nb [J]. Mater. Sci. Eng., 2011, A528: 6366

[23] Kiran Kumar N A P, Szpunar J A, He Z. Preferential precipitation of hydrides in textured Zircaloy-4 sheets [J]. J. Nucl. Mater., 2010, 403: 101

[24] Wang S Y, Giuliani F, Britton T B. Microstructure and formation mechanisms of δ-hydrides in variable grain size Zircaloy-4 studied by electron backscatter diffraction [J]. Acta Mater., 2019, 169: 76

[25] Westlake D G. The habit planes of zirconium hydride in zirconium and zircaloy [J]. J. Nucl. Mater., 1968, 26: 208

[26] Roy C, Jacques J G. {10-17} hydride habit planes in single crystal zirconium [J]. J. Nucl. Mater., 1969, 31: 233

[27] Jones C, Tuli V, Shah Z, et al. Evidence of hydrogen trapping at second phase particles in zirconium alloys [J]. Sci. Rep., 2021, 11: 4370

[28] Carpenter G J C. The precipitation of γ-zirconium hydride in zirco‐ nium [J]. Acta Metall., 1978, 26: 1225

[29] Carpenter G J C. The dilatational misfit of zirconium hydrides pre‐ cipitated in zirconium [J]. J. Nucl. Mater., 1973, 48: 264

[30] Li J H, Wang Z Y, Wu H, et al. Microstructural and crystallograph‐ ic analysis of hydride reorientation in a zirconium alloy cladding tube [J]. J. Nucl. Mater., 2020, 537: 152232

[31] Perovic V, Weatherly G C, Simpson C J. Hydride precipitation in α/β zirconium alloys [J]. Acta Metall., 1983, 31: 1381

[32] Perovic V, Purdy G R, Brown L M. Autocatalytic nucleation and elastic stabilization of linear arrays of plate-shaped precipitates [J]. Acta Metall., 1981, 29: 889

相关链接