引言

能源是经济发展的驱动力,是人类赖以生存的基础。发展核能,减少温室气体排放,构建可持续发展能源体系是当今的必然选择。压水反应堆紧凑型好、安全性高、技术成熟,是目前核电站的主流堆型。核电站的核心是反应堆,燃料元件位于压水反应堆一回路,主要由发生裂变反应的燃料芯体和包壳组成,是反应堆中最为重要的部件。包壳又被称为“反应堆的第一道安全屏障”[1],是保持燃料元件的尺寸稳定和结构完整的关键部件。核燃料包壳材料在服役期间,经受着高温、高压、强辐照和腐蚀的苛刻环境的考验。

因此,研究反应堆包壳材料在极端环境下的性质演变,对于维护反应堆安全意义重大。锆合金具有热中子吸收截面小、导热率高、耐腐蚀性能好、具有良好的加工成型性能和力学性能等优点,是目前水冷反应堆的首选核燃料包壳材料。

在服役期间,锆合金包壳都会与高温高压一回路水发生腐蚀反应,腐蚀反应释放出的部分氢会以非化合物形态穿过氧化膜,被锆合金以固溶形式吸收。由于氢在锆中的固溶度很有限,室温条件下大约几个ppm,在300℃时约为80ppm[2]。受到不同锆合金材料组分、应力、温度及环境等各种因素的影响,有可能产生氢的局部聚集,一旦超过固溶度就会沉淀出脆性的氢化锆相,破坏锆晶粒的结构完整性,导致材料力学性能降低,进而引发灾难性失效。氢脆是锆合金包壳管最重要的失效机制之一,严重威胁反应堆的安全运行。

氢进入到锆合金后,不仅会与材料中的缺陷相互作用,同时也会形成大量氢致缺陷[3],包括类型空位、氢缺陷簇和微裂纹等。随着氢浓度不断增加,在不同温度和应力条件下氢化物主要以δ(ZrH2.0)、γ(ZrH1.0)、ε(ZrH1.5-1.7)和ζ(ZrH0.5)相形式析出,本工作针对核电站包壳管的重要候选材国产ZIRLO合金管材样品,利用高温气相充氢方法制备不同氢含量样品,综合利用多种表征手段,更全面地认识氢对锆合金性能影响,为反应堆安全运行提供重要基础数据。

1、实验材料及测试方案

本次工作实验样品是国产化ZIRLO合金管材样品,名义成为是Zr-1.0Sn-1.0Nb-0.1Fe,为了能最大程度模拟反应堆实际工况,选用工程管材样品进行实验。

包壳管样品外径为φ9.5mm,壁厚为0.57mm。为了控制实验参数,精确控制温度、压力、氢含量等参数对于锆合金中氢化物形成的影响,利用高温气相充氢在350℃进行渗氢,氢气压力为1atm,冷却速率为2℃/min,通过改变保温时间来制备不同氢含量的样品,制备氢含量分别为250ppm、400ppm和800ppm的样品,通过LECO公司的RHEN602分析仪进行氢含量测定,精度为20ppm。充氢完成后样品利用不同颗粒度砂纸打磨截面,10%HF+45%HNO3+45%H2O体积比的混合酸蚀刻样品,然后用自来水冲洗,之后放在去离子水中用超声波水洗,浸入乙醇后自然烘干,采用金相显微镜观察样品中氢化物的形态、分布情况。

氢化物是脆性相,并且具有与锆基体不同的晶格常数,因此会影响锆合金的宏观性能,最为关键的是材料的硬度,利用纳米压痕法可以表征含不同氢化物含量的锆合金硬度,与传统硬度测试方法相比,可以高效地得到高准确度的硬度数据。本次工作所选用的实验仪器型号为AntonParrNHT2,其位移分辨率优于0.1nm。传统的硬度测试采用接触刚度法计算,但是这样的测试方法效率低、误差大。本次实验采用连续刚度测量技术可以实现连续测量不同压入深度下的硬度,直接获得压入过程中采集的每个数据点对应压入深度的接触刚度,建立硬度与弹性模量等力学性能和压入深度的函数关系,无需利用显微镜测量压痕面积,很大程度提高了测试结果的精度。其原理是将较高频率的简谐力加载在准静态载荷上,测量压头的简谐响应,可以获得压入过程中采集的每个数据点对应压入深度的接触刚度,小简谐力由锁相放大器的振荡器加载[4]。

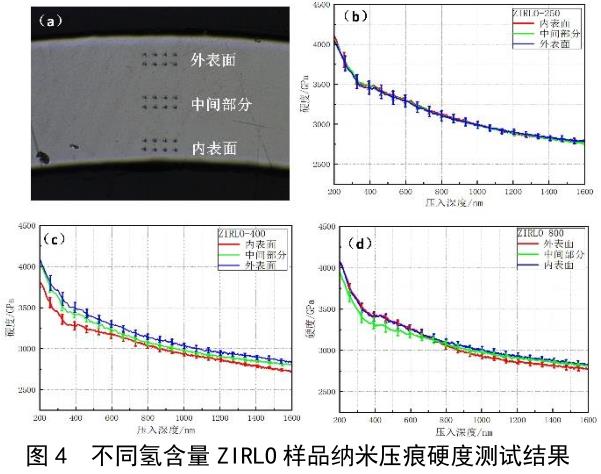

采用连续刚度模式测试充氢后样品硬度,每个样品分别在锆合金管材样品的外表面、中间部分和内表面分别选择8个点进行测试,压入深度为1.6μm。

氢进入到锆合金后不仅会与材料中的缺陷相互作用,同时也会形成氢致缺陷。正电子湮没谱学[5]具有无损、灵敏度高等优点,特别适合于表征空位型缺陷,灵敏度可达10-7个空位/原子。由于正负电子对有一定动量,湮没时存在多普勒效应,导致湮没γ辐射能量都有一定宽度,样品中的缺陷会影响电子平均动能造成峰形变化,多普勒展宽能谱通过分析描述多普勒展宽能谱峰形的S参数,可知样品不同位置处缺陷类型和密度变化。因此本工工作利用正电子湮没多普勒展宽谱表征样品中氢致缺陷的种类和密度。

2、结果分析与讨论

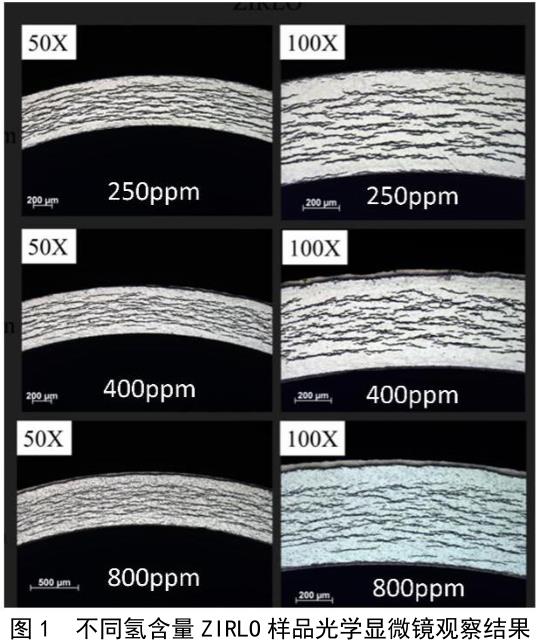

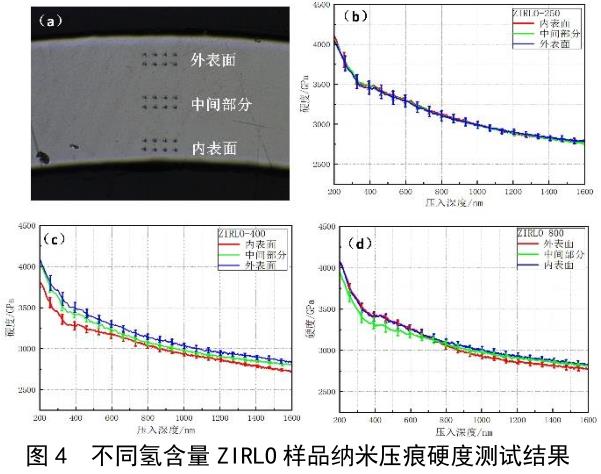

图1为不同氢含量ZIRLO样品光学显微镜观察结图,分别选择放大倍数为50X和100X进行观察。可以看出丝状氢化物整体都是沿着ZIRLO包壳管的周向分布,在低倍场观察时呈现为连续细条状,高倍场呈现断续排列的,特别是在几条氢化物相遇处,会存在成团、缠绕、彼此分开等现象。通过观察可以发现不同浓度锆合金管材样品中的氢化物的宽度值差异性小,主要体现为长度和密度的差异,氢化物的长度大约是500-800μm,随着氢化物浓度增加,氢化物数量增多、长度和尺寸也有所增加。

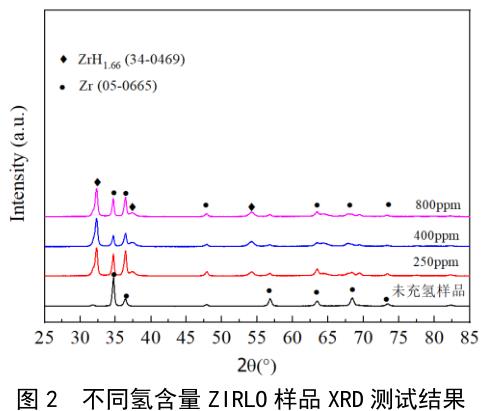

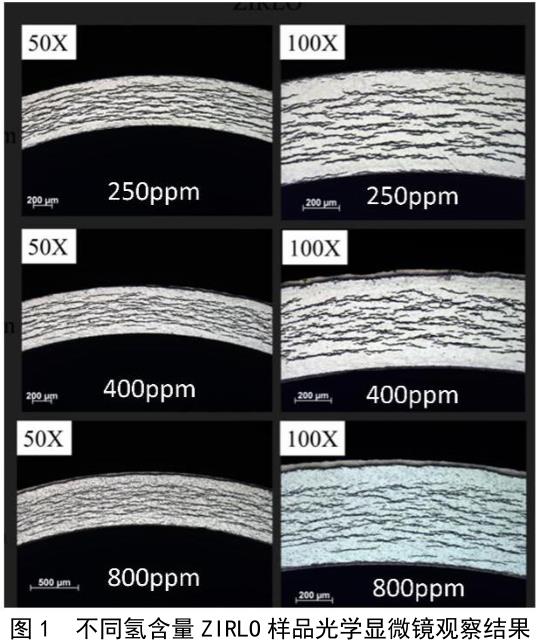

图2是不同氢含量ZIRLO样品XRD测试结构。通过对照密排六方的α-Zr(PDF卡片序号为05-0665),未充氢的原始ZIRLO主要成分是α-Zr。通过分析不同氢含量锆合金样品的XRD谱图,可以发现充氢后试样的主要成分为ZrH1.66(PDF卡片序号为34-0469),特征峰为(111)、(200)、(220),随着氢含量从250ppm增加至800ppm,ZrH1.66特征峰变得更加明显。

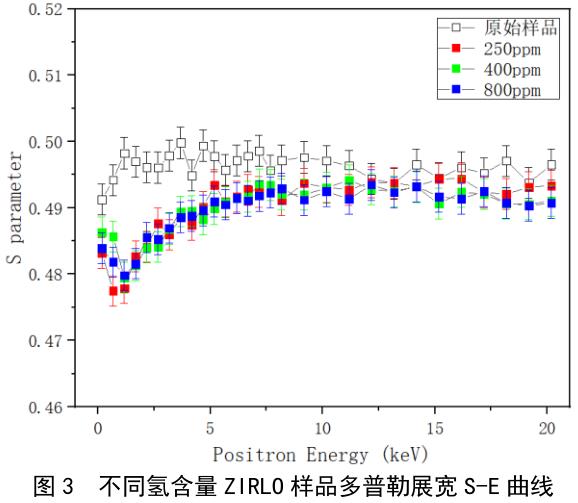

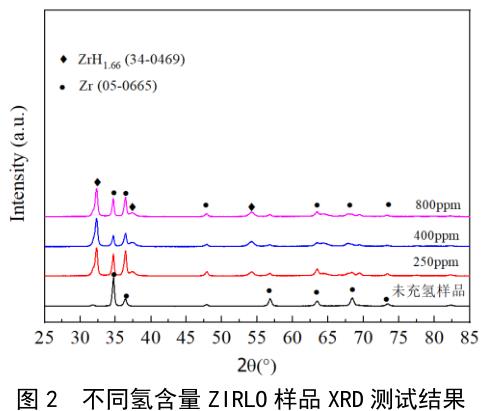

通过光学显微镜可以表征氢化物的分布和微观结构,但是无法得知材料中未形成氢化物的氢元素与锆合金之间的相互作用。利用正电子多普勒谱可以表征氢致缺陷的种类和密度。图3是不同氢含量锆合金的多普勒展宽S-E曲线。

图中的横轴为正电子入射能量,可以换算为平均注入深度(nm),换算公式

[3]为:其中R为平均注入深度,单位nm;ρ为材料密度,单位g/cm3,E为入射正电子能量,单位keV。锆合金密度为6.49g/cm3。

从图3是不同氢含量锆合金的多普勒展宽S-E曲线可以看出,当正电子在低能状态下入射时,由于注入深度浅,热化的正电子会重新扩散到材料表面;此外,样品管材制备过程中近表面区域会引入了大量缺陷,导致S参数出现异常变化,因此在分析数据时,挑选入射能量E>10keV的区域进行研究与讨论。原始样品的S参数稳定于0.495左右。充氢样品S参数稳定于0.493左右,充氢量从250ppm增加至800ppm,S-E曲线并未发生明显变化,这一现象表明引入的氢致缺陷密度和种类基本一致。这一现象是由于氢尺寸较小,填充了锆合金管材中的空位,导致材料缺陷密度下降,相关学者的研究结果也有相似的结论[6]。

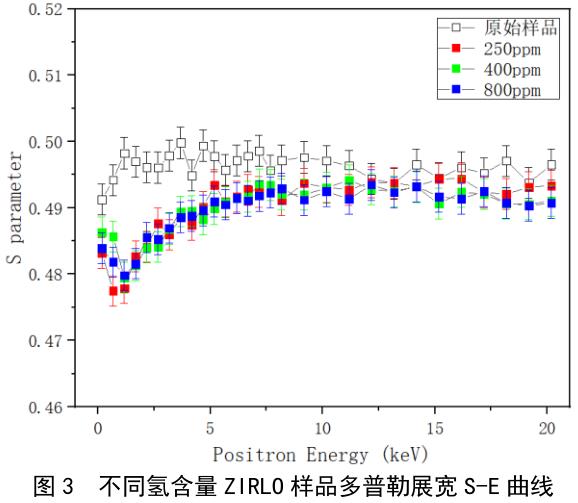

图4分别测试了不同氢含量样品沿径向方向的硬度值。为了提高测试结果的可靠性,每个测试区域选择8个点进行测量(如图4(a)所示),所得硬度值为测试的点的平均值。可以看出,不同氢含量的ZIRLO样品的硬度值大约在2.5GPa左右,不同位置处硬度值无明显差异,这一现象与光学显微镜观察到氢化物分布均匀的结果一致。当氢含量较低时,不同位置处硬度值差异较少,随着充氢量不断增加,在管壁外表面,中部和内表面处测量硬度值的差异性有一定增加,主要表现为管外层和中部硬度值较高,内侧较低。

3、结语

本工作选用核电站燃料元件包壳候选材料国产ZIRLO合金管材样品为研究对象,利用高温气相充氢方法制备氢含量样品为250ppm、40ppm和800ppm样品,利用光学显微镜表征氢化物形貌与分布,选用XRD表征形成氢化物结构,采用正电子多普勒展宽表征不同氢含量锆合金样品中氢致缺陷密度,通过不同氢含量样品的纳米压痕硬度值表征样品的力学性能,可以得到以下结论:

(1)国产ZIRLO合金管材样品充氢后试样的主要成分为ZrH1.66,随着氢化物浓度的增加,ZrH1.66特征峰逐渐明显;

(2)高温气相充氢在充氢初期时,生成氢化物数量较少,利用光学显微镜可观察到氢化物呈无规律均匀分布;随着充氢量不断增加,氢化物尺寸和数量逐渐增加,在管壁外层形成氢化物聚集区域,氢化物主要沿周向分布;

(3)高温气相充氢一方面可以引入氢化物,另一方面由于氢尺寸较小,会填入材料中的空位,基于慢正电子多普勒展宽的测试结果表明:当充氢量从250ppm增加至800ppm,充氢可以使得材料中的空位型缺陷密度降低;

(4)随着氢含量增加,导致锆合金材料的硬度值不断增加,不同氢含量的锆合金样品的平均硬度大约是2.5GPa,氢化物含量对样品硬度影响的差异性较小。

当氢含量较低时,不同位置处硬度值差异较少,随着充氢量不断增加,氢化物分布存在一定差异性,主要表现为ZIRLO管材样品靠近外层和中部硬度值较高,管内侧区域的硬度值较低。

参考文献

[1]扎依莫夫斯基.核动力用锆合金[M].北京:原子能出版社,1988.

[2] 刘 建 章 . 核结 构 材 料[M]. 北 京 : 化 学工 业 出版社,2007.

[3]Bordulev I, Kudiiarov V, Svyatkin L, et al.Positron annihilation spectroscopy study of defects in hydrogen loaded Zr-1Nb alloy[J].Journal of Alloys and Compounds, 2019, 798:685-694.

[4]Fischer-Cripps A C. Nanoindentation[M]. New York:Springer New York, 2004.

[5]郁伟中.正电子物理及其应用[M].北京:科学出版社,2003.

[6]Chen Z Q, Kawasuso A, Xu Y, et al. Production and recovery of defects in phosphorus-implanted ZnO[J]. Journal of Applied Physics, 2005,97(1):399.

相关链接