1、锆的基本属性

锆是一种活性金属,对杂质元素的存在十分敏感,微量的杂质就可能导致脆化。对环境气体中的氧、氮、氢等气体都有很强的亲和力。高温下,锆合金很容易被气体污染发生氧化反应。在室温下就能与空气里的氧气反应,形成一层氧化物保护膜。这层保护膜给了锆及合金极强的防腐蚀能力。室温下,锆是密排六方晶格金属,为α锆。有良好的综合性能。加热和冷却过程中有相变,Zr702 在相变温度(865℃)和 Zr705 在相变温度(865℃)以上,锆是体心立方晶格金属,为β锆。相变时产生的体积变化也很小。

2、物理性能

与其他金属相比锆具有弹性模量低、熔点高、线膨胀系数小、热导率高、比热容低,锆的这些优异的物理性能使锆焊接时,需要更高的焊接热输入,但具有焊接应力小、焊接变形小、焊件散热好,焊件吸收热量小,焊接过程不易过热;表面张力大等特点;从物理性能方面,锆的焊接性与铬镍钢没有明显的差别,只是热膨胀系数特别低,热变形量较小,相变时产生的体积变化也很小,特别利于焊接要求的低变形。

3、锆的焊接性

锆是高活性金属,在焊接高温下,与空气以及其他很多元素和化合物能发生化学反应,微量的杂质,特别是氮、氧、碳和氢等即可导致锆严重的脆化。所以的焊接具有与锆相似的特点,但对杂质元素具有更高的敏感性,有更严的保护要求;锆具有缺口敏感性,焊接过程中微量氧化,可能导致脆性开裂,造成随后冷加工时的裂纹形成;锆主要作为耐蚀金属使用,如此锆焊接既要保证结构良好的力学性能,同时保证焊接接头具有良好的耐腐蚀性能,其焊接性特点如下:

(1) 焊接区易受空气污染

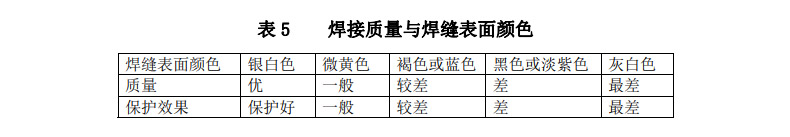

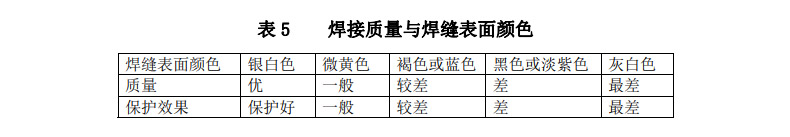

锆在焊接加热时,由于锆的化学性质很活泼,焊接区处于高温条件下,如保护不好,易受空气污染,这些气体被锆吸收后就可分别产生脆性化合物,使接头塑性下降。氧与锆在 204℃生成 ZrO,在 400℃生成白色的 ZrO 氧化皮,(长时间与空气接触);氮与锆在 370℃温度下生成 ZrN,在 300℃生成 ZrH。上述这些反应温度均低于锆与上述气体反应的初始温度,焊接过程中,焊接区保护不好时,比焊接锆合金更容易被污染,使接头脆化。氧、氮、氢气体的浓度越大,硬化程度越大;碳和氮对焊缝金属的抗腐蚀损害很大。一般应严格控制碳和氮的含量,同时加强焊接区的清理和保护,防止焊缝污染,焊缝污染后其抗腐蚀性能将降低,接头性能变脆。锆焊接时,可通过表面颜色变化来简单判别焊接质量,其保护效果与颜色关系如下表1:

表1 焊接质量与焊缝表面颜色

(2)焊接区易形成介稳相影响接头性能

焊接过程的不平衡结晶,致使焊缝和热影响区有可能析出复杂的金属间化合物,如 Zr(FeCr)2,Zr2Fe,ZrO,ZrN,ZrH,Zr-Ni,Zr-Fe,Zr-Cr 等金属间化合物,这些化合物多停留于晶界,降低接头塑性,增加脆性;焊缝金属的柱状晶界存在脆性相或二次相,多呈不连续分布,焊缝金属所受的影响比热影响区小。

在热影响区中α相晶粒间有呈片状连续分布的 Zr(FeCr)2脆性相,如受腐蚀介质作用,往往沿热影响区β相晶界和α相间片状晶界侵入,优先腐蚀;当含碳量超过 0.10%时,形成 ZrC,产生优先腐蚀;焊缝及热影响区组织的形成如下:

890℃以下区域为α相和金属间化合物;

890-950℃温度区域,为α相组织;

950-980℃温度区域,为α+β相组织;

980℃以上温度区域,为β相组织;

这些介稳相和脆性相,使接头性能降低,接头塑性均有所下降,锆的导热性差,比热小、电阻大、焊接加热时,组织晶粒粗大促使接头塑性降低;

(3)易产生气孔

气孔是锆焊接中的主要问题,锆更容易出现气孔,多产生在焊缝上,呈细小针孔,主要原因有:

a)受空气中氢、氮和氧的污染;

b)锆工件表面焊丝在焊前清理的程度不够;

c)保护气中有杂质和水分;

d)母材和焊材

中杂质元素含量过高,致使锆可能产生气孔。

防止气孔的措施:

a)焊件表面必须认真彻底的清理干净;

b)加强焊

接过程保护;

c)调整保护气流量;

d)选择适当的焊接电流,减小焊接速度,可有效防止气孔;

(4)焊接裂纹

纯锆与锆合金的焊接没有形成裂纹的明显趋势。

(5)接头组织

锆焊接接头为铸造组织,粗大的部分α相和部分β相。冷却速度大时,α相变成马氏体组织,在晶界上有弥散分布的小颗粒为第二相沉淀物,在晶内有大颗粒的第二相,整个晶粒由α相亚晶组成;热影响区为α片状过热组织;在单层氩弧焊时,接头组织很少发现析出物,多层焊时,其焊缝中产生较为细小的金属间化合物 Zr(Ni\Fe\Cr)。这些化合物可以加热到 870以上,然后水冷固溶处理,使金属间化合物溶解于α相,在热影响区的片状α相中,在片间存有连续分布的第二相沉淀物 Zr(Fe\Cr)化合物,它使接头韧性下降。

(6)具有低变形、低应力的焊接特点。

4、锆及合金的焊接工艺

(1)焊接方法

锆在一定工艺条件下焊接性是良好的。可以用熔焊(如惰性气体保护

焊、等离子弧焊、电子束焊、激光焊等)、钎焊、固态焊等多种方法进行焊

接,

(2)焊前准备

锆的焊前清理是焊接锆金属的一个主要内容,表面清理主要是仔细清除

锆焊接坡口和焊丝表面的氧化物或油污,清理内容有:

①清除表面氧化膜(ZrO)

②清除油污及污垢;

③清除焊件和焊丝表面污物;

表面清理方法:机械方法清理后,采用丙酮擦洗或酸洗,清理后应将焊件和焊丝烘干后才能焊接;

(3)焊丝选择

为保证锆的焊接质量,必须合理选择锆焊丝。对焊丝质量的要求较为严格:

焊丝必须表面光滑、清洁、圆整无毛刺、无皱皮、无裂纹、无气孔、无夹层/渣等缺陷;

焊丝选用时应确保焊丝的主要化学成分与母材成分相近,并严格控制焊

丝中的杂质含量不可超过标准的上限;

自动钨极氩弧焊、等离子焊等机械焊接方法所用的焊丝,应成盘密排层层绕好,焊丝不可有打结,小直弯和受污染现象;

通用的焊丝化学成份如下表2:

表2 锆焊丝成分

(4)保护气体

保护气体的纯度要高,水分低,露点一般不可大于-50℃;锆焊接保护气体可采用工业纯度达到以上的 99.99%Ar、氦气、或氩/氦混合气体进行,采用高纯氩比纯度较低的氩气具有更好的焊缝保护效果,但焊接接头性能相当;

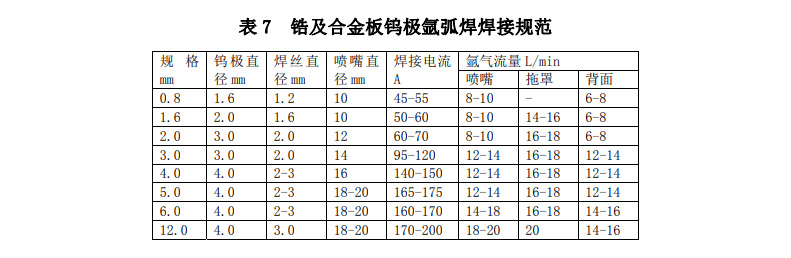

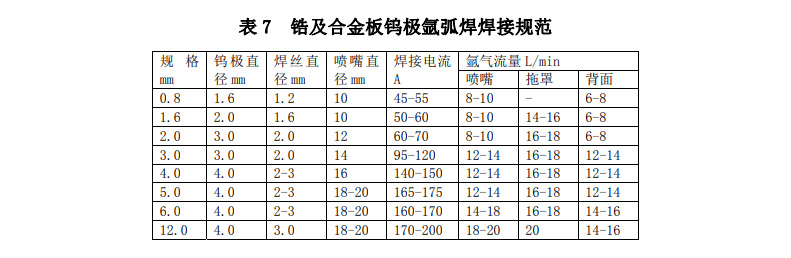

(5)钨极氩弧焊和等离子弧焊焊接工艺

焊接电源和极性一般为直流正接;由于锆熔点高,热导率比锆高 10%,选择电流时应比焊锆时增加 30-50%,一般偏大一些电流,以提高焊接速度,同时加强冷却速度,控制在 60℃/S,有利于防止过热和产生脆性相。即大电流快速焊。

焊接最主要的问题是加强对焊接高温区的保护,对焊接时,焊接接头温度高于 300℃的部位及背面都必须在惰性气体的保护之下,喷嘴尺寸要大,应注意拖罩、背保护罩的结构和尺寸应稍大一些,喷嘴和拖罩内多加铜丝网,增强气筛作用,锆表面可加铜压板,背面加水冷铜垫板加强焊接冷却作用;

焊接时焊丝热端必须在保护气体中加热和送进,不得外移;

锆焊接不用进行焊前预热,采用多层多道;焊焊接过程中为了防止热影响区过热,层间温度应控制在 100℃以内;

焊接过程中焊缝受到污染或氧化,应清理干净后在进行焊接;锆的氩

弧焊参考规范如下表3:

表3 锆及合金板钨极氩弧焊焊接规范

5、锆与其他金属的焊接

锆除和锆、钒、铌、钽等金属之外,不能与大多数其他金属直接熔化焊接,因此一般用锆的容器应为纯锆、衬锆和锆爆炸复合板制成,衬里可用机械方法固定在钢壳体上,在使用衬里的容器设计中,锆提供了优异的耐蚀性与传热性的结合。当壁厚大于等于 25.4mm 时,可采用锆钢复合板制造容器。

对于封闭形状,锆管与热膨胀率较大的金属管连接,可采用滑动配合,加热和钎焊连接方式。

6、锆钢复合板的焊接

锆钢复合板焊接采用的是钢基层和锆覆层各自分开焊接;

采用正常的基层钢的焊接工艺进行钢基层焊接;基层焊接前应采用机加工方法进行去除基层焊接边缘一定宽度的覆层锆,防止钢基层焊接时造成钢与锆互溶,基层焊接结束后,采用垫板和盖板形式进行覆层的焊接;

当需要时,可采用银或钒对锆和钢的焊缝进行密封焊;

相关链接