附录A

(规范性附录)

锆及锆合金在400℃蒸汽中腐蚀试验方法

A.1 术语

下列术语适用于本附录。

A.1.1 标样 standard

已知性能的用来判别试验有效性的试样。

A.1.2

A级水 grade A water

电阻率不小于1.0MΩ•cm,pH为5.0~8.0的纯水。

A.1.3

B级水 grade B water

电阻率不小于0.5MΩ•cm的去离子水或软化水。

A.2 设备与仪器

A.2.1 高压釜:高压釜为300系列不锈钢或镍基合金制作的压力容器,应装有压力、温度测量和控制装置、安全装置和放气阀。压力和温度控制系统应满足本试验要求,试样夹具及其他内部附件均用300或400系列不锈钢或镍基合金材料制造。

A.2.2 酸洗容器:聚乙烯或聚丙烯制作的酸洗槽。

A.2.3 测量设备:天平(精度不小于1×10-*g)、千分尺、卡尺。

A.3 试剂

A.3.1 A级水、B级水。

A.3.2 丙酮和乙醇、硝酸(化学纯)、氢氟酸(化学纯)、硫酸(化学纯)。

A.4 试样、标样

A.4.1 试样的长×宽一般为30mm×20mm,表面经过水洗或酸洗。

A.4.2 每批试样和标样应分别标识。

A.5 试验要求

A.5.1 水质:腐蚀试验用水为A级水。

A.5.2 试样数量:每次置于高压釜内试样的总面积不超过0.1m²/L。

A.5.3 试验条件如下:

——温度:(400士3)℃。

——压力:(10.3±0.7) MPa。

——时间:在规定的温度和压力下,腐蚀总时间最多可比规定时间延长8h,时间可以不连续。

A.6 试样制备

A.6.1 用丙酮或乙醇除油。

A.6.2 对试样逐个进行编号。

A.6.3 用180#、300#、400#、500#砂纸,从粗到细磨制试样表面,去除变形层。

A.6.4 酸洗:

a)如果有酸洗要求,酸液推荐使用以下配比,可根据产品要求调整:

纯锆及锆锡合金酸液配比:(3士1)%体积分数的氢氟酸,(39±5)%体积分数的硝酸,其余为蒸馏水或软化水。

锆铌合金酸液配比:(9士1)%体积分数的氢氟酸,(30士5)%体积分数的硝酸,(30士5)%体积分数的硫酸,其余为蒸馏水或去离子水。

b)每升酸洗液酸洗样品的表面积不大于4dm²,酸液温度32℃~45℃,酸洗去除量控制在0.01mm~0.1mm,酸液颜色呈黄色时应报废,重新配制酸液。

A.6.5 用自来水冲洗后,用室温的B级水冲洗。

A.6.6 用不低于80℃的B级水清洗10min左右。

A.6.7 将试样放人干燥箱中,在60℃~80℃干燥0.5h~1h,取出试样,室温下冷却;或使用热风,将试样表面吹干, 在室温下冷却。试样的冷却时间可控制在15min以上, 最终保证试样与天平同温度。

A.7 操作步骤

A.7.1 试样检查:腐蚀试样表面应无折叠、裂纹、鼓泡、异物、氧化及酸斑等。

A.7.2 尺寸测量:测量每个试样尺寸,精确到0.01mm;表面积计算后修约到1×10-+dm,

A.7.3 称重:用感量天平称重,至少精确至1×10-*g,每称5个试样调零一次。

A.7.4 高压釜腐蚀检测:

a)将高压釜内壁用B级水冲洗不少于两次。

b)将试样装在干净的试样架上,试样之间不应接触,用B级水冲洗试样和试样架。

c)将冲洗过的试样及试样架放入高压釜内,加入A级水约占高压釜加满水量的1/4~3/4,扣上

主螺栓和压紧螺栓密闭后,开始加热。

d)排气:升温到150℃~190℃时,开始进行放气,少量多次放气直到温度和压力达到规定值。

e)温度到达400℃后开始保温,保温72h或336h。

f)保温结束后,戴上干净的手套(或用干净的镊子)取出试样,用B级水或乙醇冲洗并晾干后,将

试样放入干燥箱中,在60℃~80℃干燥0.5h~1h,取出试样,室温下冷却;或使用热风,将试

样表面吹干, 在室温下冷却。试样的冷却时间可控制在15min以上, 最终保证试样与天平同

温度。

A.8 腐蚀结果

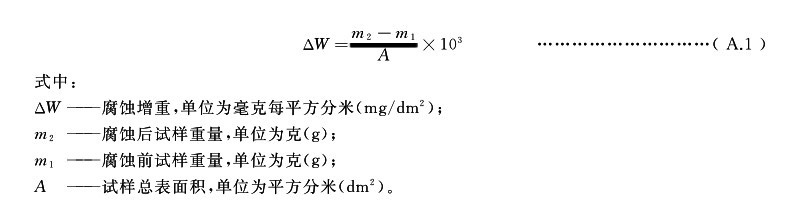

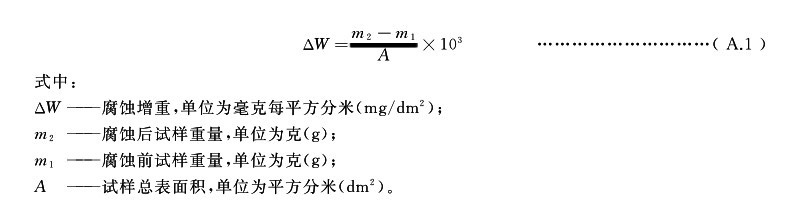

A.8.1 计算

腐蚀增重按式(A.1)计算:

A.8.2 表面观察

腐蚀试验后检查每个试样表面的颜色、光泽、均匀度,记录结果,外观检查应在明亮的环境下进行。

A.9 报告

试验报告内容包括但不限于:

a)实验室名称;

b)本标准编号;

c)样品状态;

d)高压釜编号和试验日期;

e)试验前水的电阻率;

f)试验温度、压力、时间;

g)腐蚀增重;

h)试样表面状况。

相关链接