钛具有质量轻、强度高、耐腐蚀及优良的生物相容性,是前途广阔的医用金属材料[1-2]。美国研制的TC4钛合金已成为应用最广泛的钛合金,成为脊柱矫形、人工关节和骨创伤用品等外科植入物的首选材料[3-6]。网篮组织的原始β晶粒破碎,晶界α不明显,晶内片状α变短变粗,在原始β晶粒轮廓内交错分布,其抗拉强度、延伸率、冲击韧性都较高,综合性能较好[7]。医用钛合金要求良好的、稳定的综合力学性能,具有网篮组织的TC4合金更好的适用于医疗领域。

1、试验材料和方法

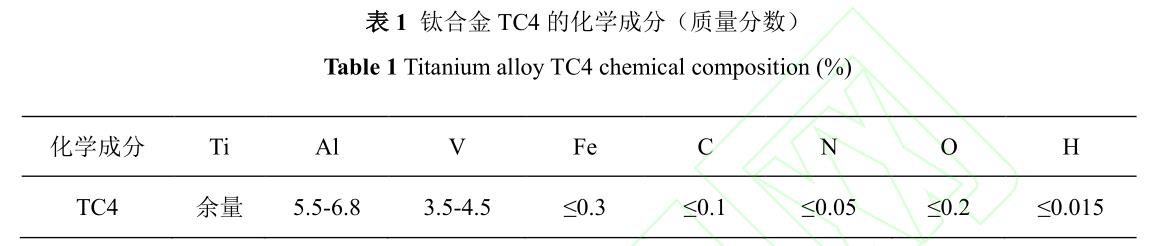

试验用TC4钛合金化学成分如表1所示。

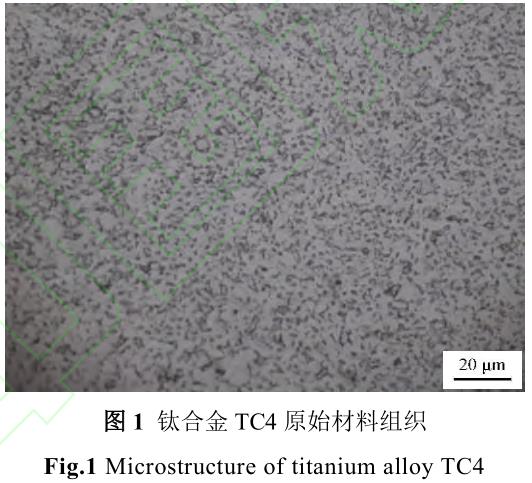

实验材料钛合金TC4的原始组织如图1,为冷轧未完全退火态组织。对于两相钛合金,α相是(α+β)型钛合金的基体相,白色部分为α相,其余部分为均匀分布的β相。

选择1000℃和1020℃作为医用TC4钛合金获得网篮组织的固溶处理温度,冷却方式为空冷或水冷,时效温度分别为500℃、550℃、600℃、650℃和700℃。观察不同热处理制度下TC4钛合金组织形貌,并测量硬度变化。

2、结果与分析

2.1固溶温度和冷却方式对组织的影响

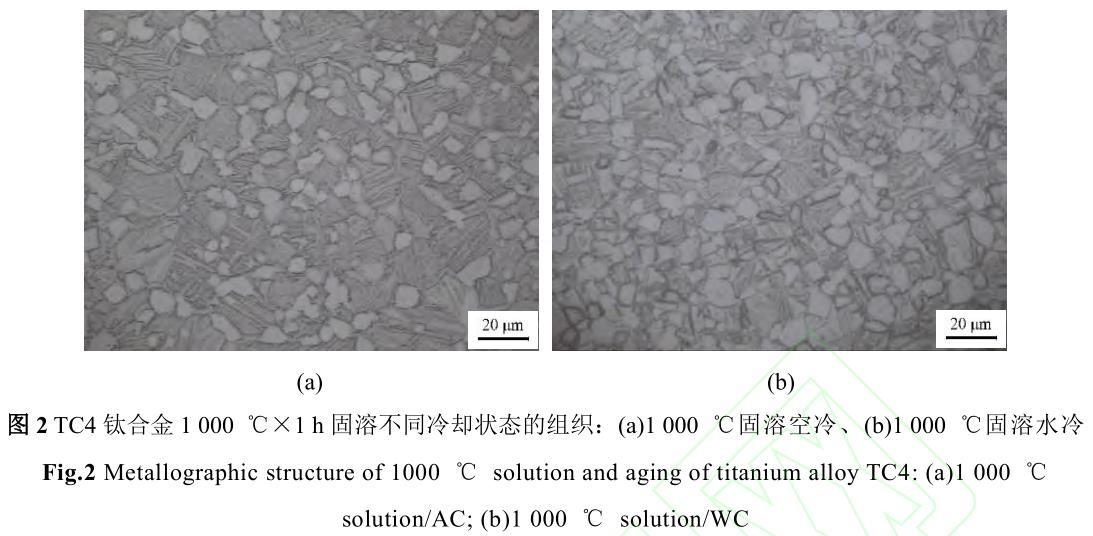

TC4钛合金1000℃保温1h,得到的显微组织如图2所示。图中可以看出,TC4钛合金组织上存在大量不连续分布的白色块状组织,这是由于温度没有达到(α+β)→β相变点,原始α相没有转变成β相,在高温下长大形成。图2(a)是空冷后的组织,为等轴初生α相和针片状β相;图2(b)是水冷后的组织,为等轴初生α相和α´马氏体,α´马氏体是β快速冷却的转变产物。

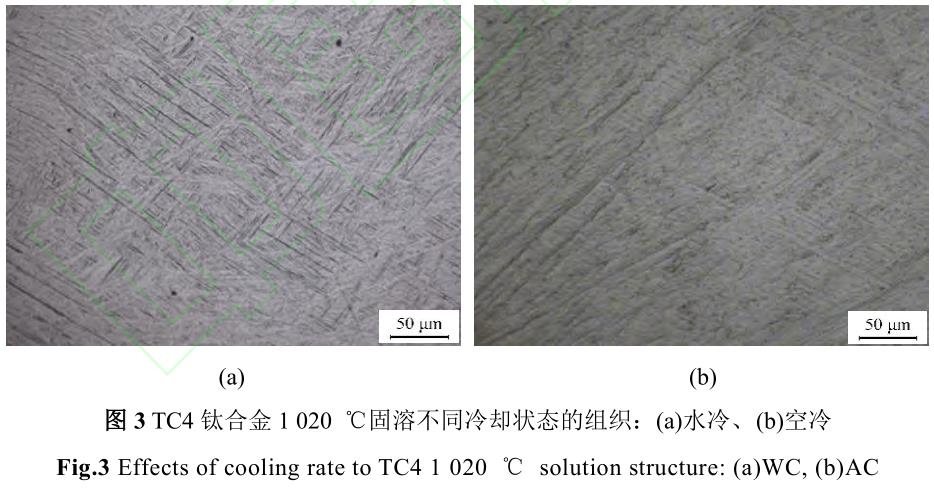

TC4钛合金1020℃保温1h,得到的显微组织如图3所示。图3(a)采用水冷方式冷却,组织为细针状的α´相,并且隐约可见原始β相晶界,这是由于高温β相在较快的冷速下来不及析出,晶内β相以切变方式转变为淬火马氏体α´,在热处理时分解为细密且位向无规则的细针状α´相。图3(b)为固溶空冷后的组织,细小的板条α相组织以及未分解的β相,包括晶界α相和晶内沿一定惯习面析出的相互平行的α相集束。

2.2不同时效温度对组织的影响

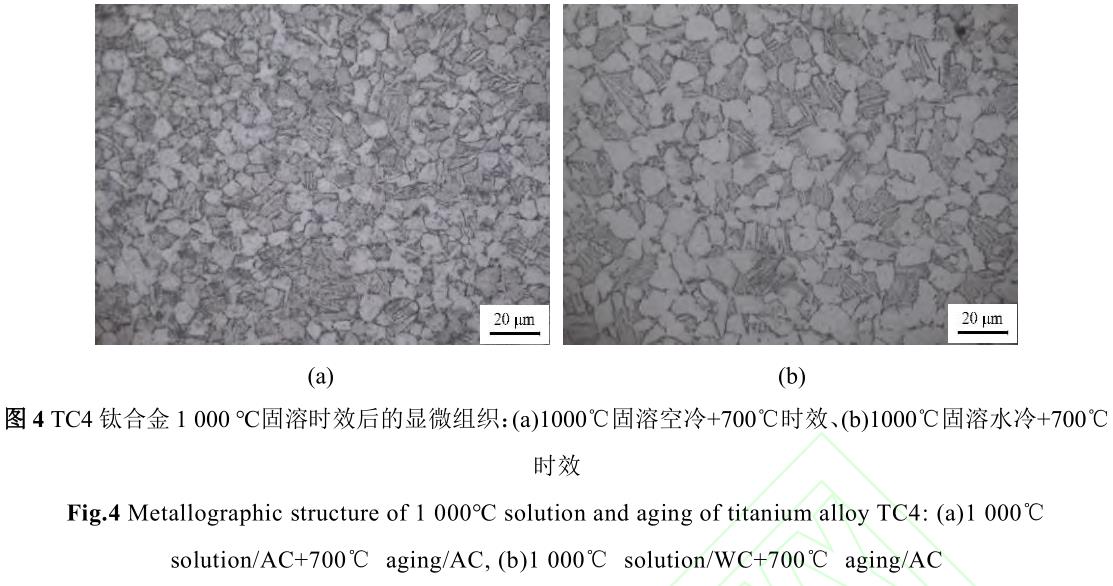

TC4钛合金1000℃×1h固溶后经700℃×3h时效,得到图4(a,b)两种组织。图4(a)中α相有明显增多,这是因为在700℃时效下,原析出的α相会与初生α相聚集,同时针片状β相发生分解,析出了片状α相,最终形成具有片层结构的(α+β)相和大量的块状α相。

由图4(b)可看出,时效后α相有明显长大,是因为等轴α相发生了再结晶,同时亚稳α′相在热力学上不稳定,时效时发生分解,最终产物为平衡状态的(α+β)复相组织。

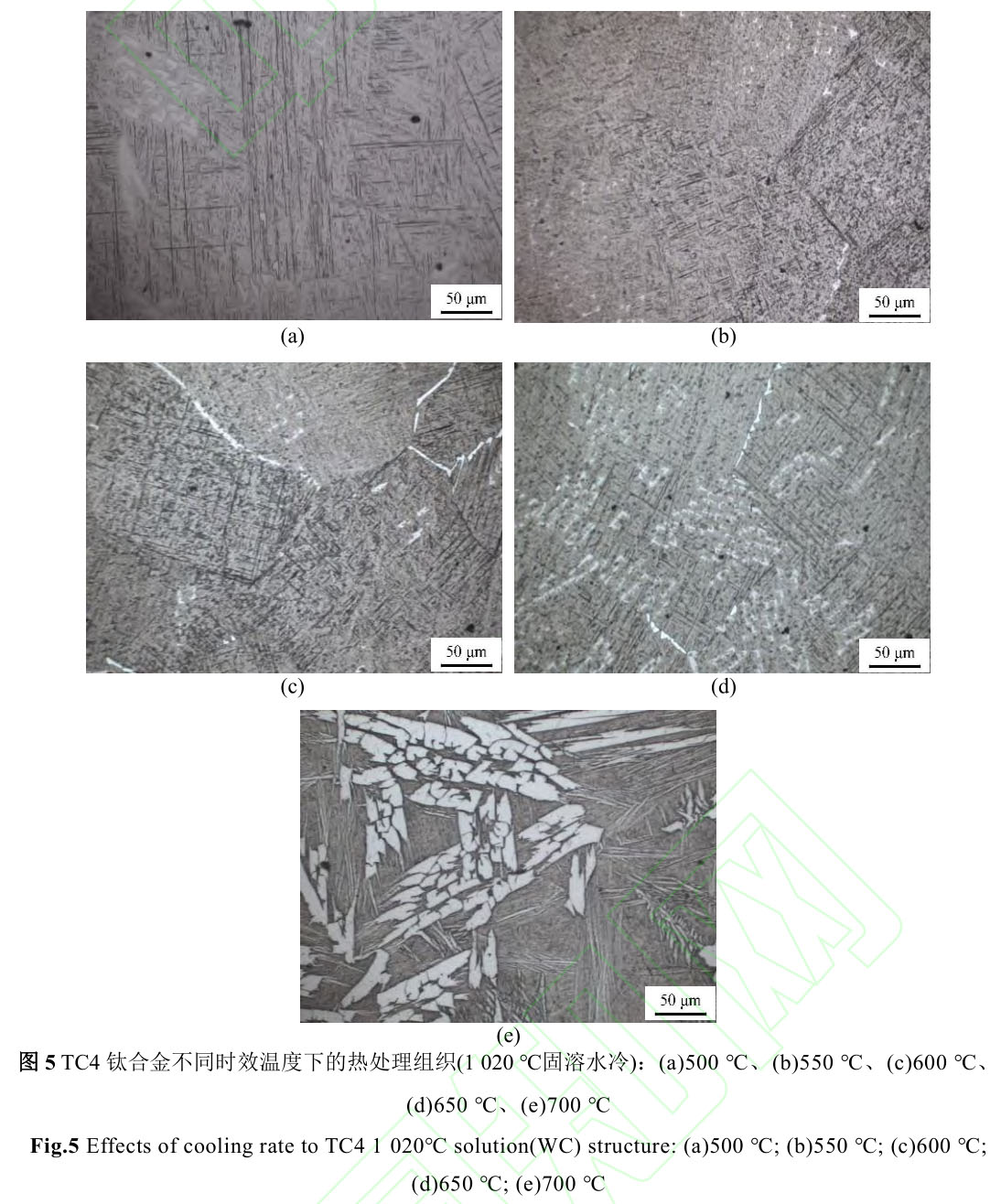

TC4钛合金1020℃×1h固溶后水冷,经3h不同温度的时效,得到的组织如图5所示。

图5a组织没有明显的变化,仍以细针状组织为主,部分区域有不规则块状α相析出,这是时效过程中α´马氏体发生分解,生成细小的α相和β相的混合物,时效保温过程中α相发生再结晶长大形成。图5b中在原始β晶界上也有α相析出长大现象,但主要仍为针状的α´马氏体。图5c组织中仍存在明显的针状α´马氏体,但在原始β晶界上和晶粒内,都析出明亮的白色α相,并且晶界上的α相成连续状。图5d中基体组织仍为针状的α´相马氏体组织,但是原始β晶界上和晶粒内,已经有大量的白色α相析出,均匀分布在基体上。图5e中组织发生了明显变化,淬火马氏体α´基本分解完全,可以看到间距较宽的层片状组织组成物(α+β)以及粗大的板条状α相,这是因为时效温度太高,组织发生了长大所致。

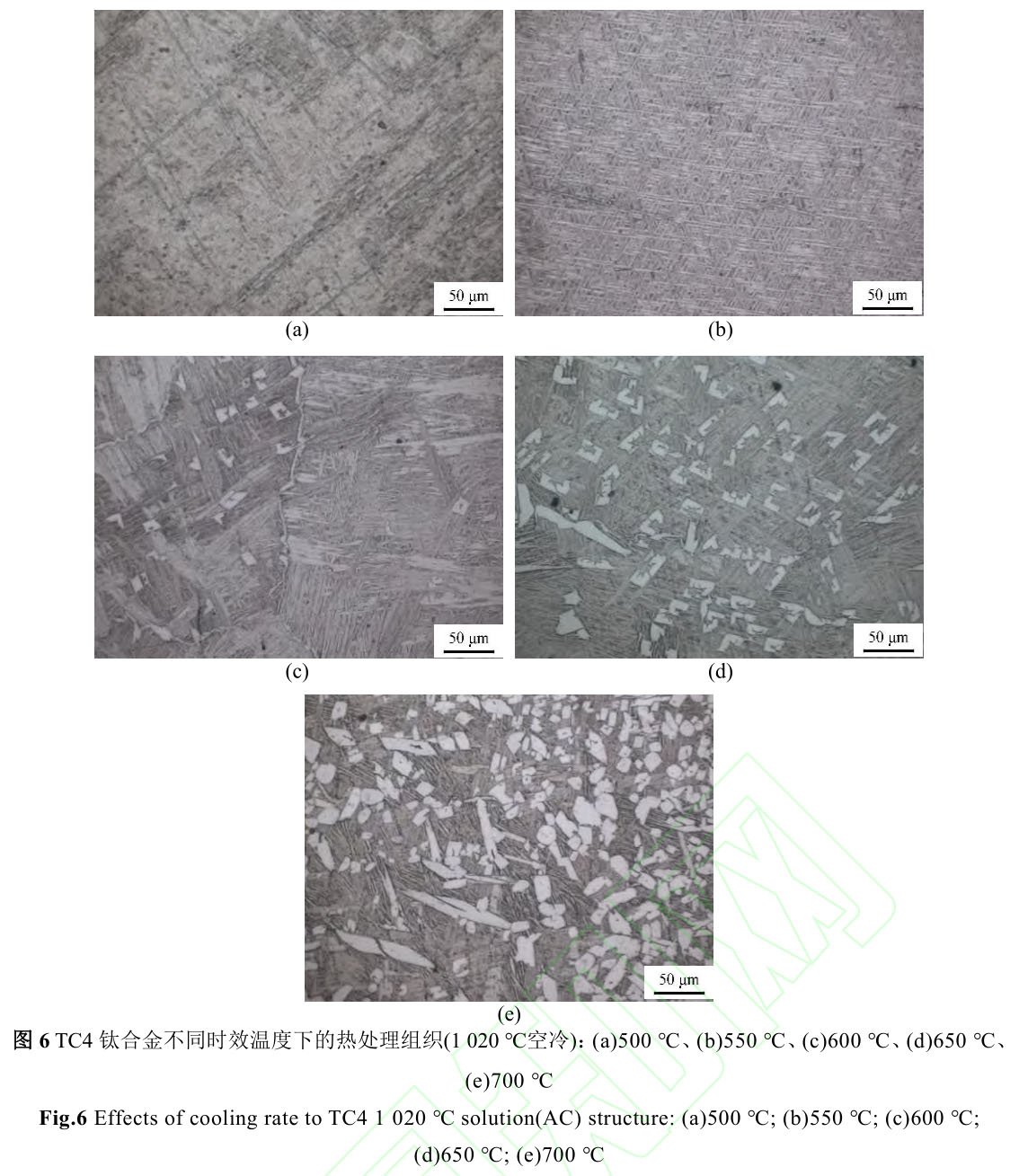

TC4钛合金1020℃×1h固溶后空冷,经3h不同温度的时效,得到的组织如图6所示。

图6a中组织为α相与β相互交错分布的(α+β)相层片组织,但组织不够均匀。图6b中α相呈层状排列分布于β相中,原始β相晶粒转变为长条状交错组织,呈不同位向,与α相交错形成网篮状组织[7-10]。图6c中基体组织仍为α相与β相互交错分布的层片组织,但片层间距增大,在原始β晶界上和晶粒内,析出了α相,并且晶界上的α相呈连续分布。图6d中基体组织为片层间距较大的层片状组织,并有一定的α相析出。图6e中组织为经700℃时效后,在层片组织上析出了大量板条状和块状的α相,组织较为粗化。以上结果表明,钛合金TC4获得网篮组织的热处理工艺为1020℃×1h(AC)+550℃×4h(AC)。

2.3固溶时效处理对硬度的影响

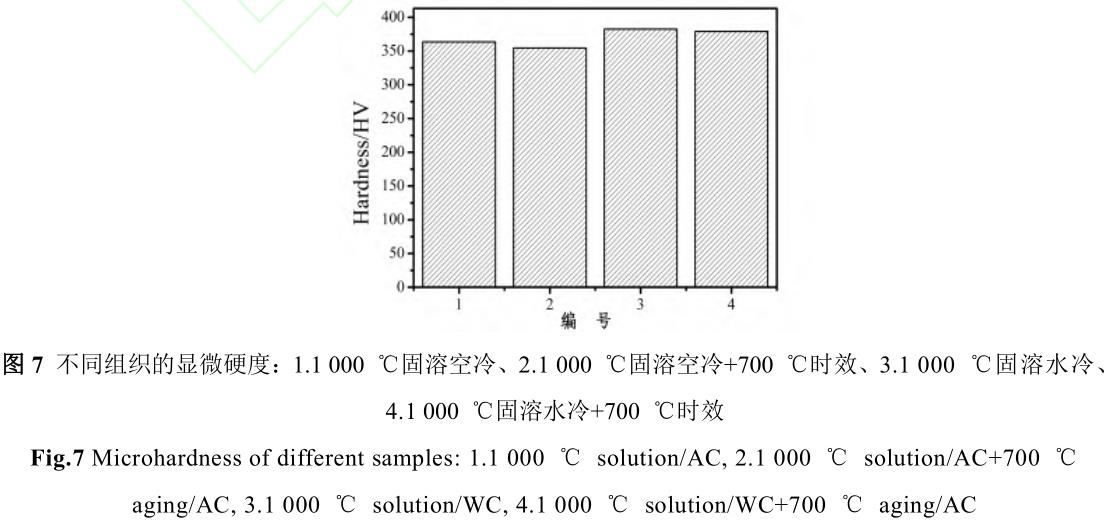

钛合金TC4经固溶时效处理后的显微硬度如图7所示。经测量,所用材料钛合金TC4原始硬度为332HV。由图7可以看出,TC4钛合金经1000℃固溶后水冷组织的硬度略高于空冷组织,但变化不大。经700℃时效后,硬度又稍有较低,这是由于α相发生了再结晶现象,并且(α+β)片层间距略有增大,组织整体由于时效变粗大导致的。

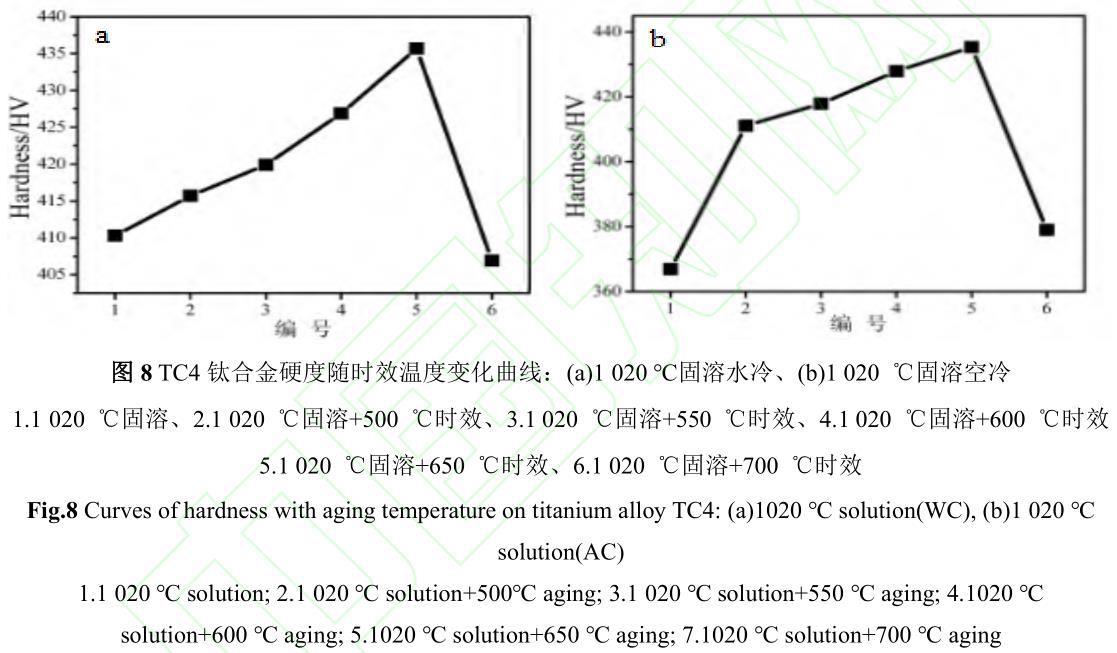

图8为TC4钛合金经1020℃固溶后硬度随时效温度变化曲线。从图8(a)中可以看出,经1020℃固溶水冷后组织的硬度相较于基体(332HV)有较大的提高,这是因为钛合金TC4经1020℃固溶水冷后产生了细小的α´马氏体。时效后硬度有一定的提高,且随着时效温度的增高呈先增大后减小的趋势。700℃时效后,组织有明显的粗化,片层间距变宽且生成了大量块状α相,导致硬度降低。从图8(b)中可看出,经1020℃固溶空冷后组织的硬度略有提高,经时效后硬度有较大的提高,且随着时效温度的增高有先增大后减小的趋势。综合来看,时效组织硬度有明显提高,时效温度均为650℃时达到硬度最大值,是因为时效生成了细小、弥散分布的层片状组织;而时效温度达到700℃时,片层间距变宽且生成了大量的块状α相,故硬度降低。

3、结论

(1)固溶温度对医用TC4钛合金组织影响较大,低于β相变点温度固溶时,组织中仍存在大量等轴α相;高于相变点温度固溶时全部转变为β相。试验表明,医用TC4钛合金

的相变点温度介于1000℃~1020℃之间。

(2)医用TC4钛合金1000℃固溶后时效,硬度相较于时效前略有降低;1020℃固溶后时效,随时效温度升高硬度呈先增后减规律,时效温度为650℃时达到最大值,固溶后水冷时效和固溶空冷时效硬度值分别为435.7HV和435.3HV。

(3)医用TC4钛合金获得具有良好抗疲劳性能和断裂韧性的网篮组织的优化热处理工艺为1020℃保温1h后空冷,550℃时效保温3h后空冷。

参考文献

1 Yu Z T, Yu S, Chen J, et al. Acta Metallurgica Sinica, 2017, 53(10): 1238(in Chinese).

于振涛, 余森, 程军, 等. 金属学报, 2017, 53(10): 1238.

2 Jairo M, Cordeiro, Valentim B A R. Materials Science and Engineering C, 2017, 71: 1201.

3 Bai P F, Min X H, Tao X J, et al. Materials Review A, 2017, 31(7): 146(in Chinese).

白鹏飞, 闵小华, 陶晓杰, 等. 材料导报 A, 2017, 31(7): 146.

4 Villavicencio A T, Serxner B J, Mason A, et al. World Neurosurgery, 2015, 83: 553.

5 Kim H J, Kang K T, Park S C, et al. The Spine Journal, 2017, 17: 671.

6 Mahesh B, Upendra B, Vijay S, et al. The Spine Journal (Official Journal of the North American Spine Society),2016, 17: 457.

7 Lal H, Kumar L, Kumar R, et al. Journal of Clinical Orthopaedics and Trauma, 2017, 8: 156.

8 Du Z X, Xiao S L, Shen Y P, et al. Materials Science and Engineering A, 2015, 631: 67.

王晓亭,2013 年 6 月、2016 年 6 月分别于燕山大学和山东大学获得工学学士学位和硕士学位。现为内蒙金属材料研究所中级工程师,在乔波高级工程师的指导下进行研究。目前主要研究领域为轻合金加工。

乔波,内蒙金属材料研究所副研究员。2005 年太原科技大学材料成型及控制工程专业本科毕业,2013 年太原科技大学材料加工工程专业硕士毕业后到内蒙金属材料演技所至今,目前主要从事轻合金材料设计、材料加工等方面的研究工作。发表论文10 余篇。

无相关信息

bg-zr.com

宝锆金属手机网