- 2020-04-02 10:47:36 供应美标702锆板 705锆块 702锆带

- 2020-01-10 21:41:04 宝锆金属热销耐腐蚀锆带 锆箔 锆片 锆板 锆靶

- 2020-01-03 17:22:05 宝锆金属热销R60702,R60704,R60705,Zr1牌号锆板,锆圆片、

中华人民共和国国家标准

GB/T21183一2017 代替 GB/T21183-2007

2017-09-29 发布 2018-04-01 实施

中华人民共和国国家质量监督检验检疫总局 中国国家标准化管理委员会 发布

前言

本标准按照GB/T 1.1一2009给出的规则起草。

本标准代替GB/T 21183一2007《锆及锆合金板、带、箔材》。

本标准与GB/T 21183一2007相比,主要技术变化如下:

-------细化产品规格;

-------删除了化学成分表,执行GB/T26314的要求;

-------尺寸与允许偏差中细化了厚度和宽度允许偏差,并增加了不平度要求;

-------调整了力学性能;

-------增加了超声检验要求;

-------增加了表面粗糙度要求;

-------调整了附录A中试样制备的酸洗工艺。

本标准由中国有色金属工业协会提出。

本标准由全国有色金属标准化技术委员会(SAC/TC 243) 归口。

本标准起草单位:西部新锆核材料科技有限公司、西北有色金属研究院、西部钛业有限责任公司、国核宝钛锆业股份公司、广东东方锆业科技股份有限公司、宝鸡钛业股份有限公司、有色金属技术经济研究院。

本标准主要起草人:焦永刚、李中奎、李佳、张建军、李来平、郭林江、吴华、高博、许小军、马忠贤、

吴艳华。

本标准所代替标准的历次版本发布情况为:-------GB/T21183—2007。

锆及锆合金板、带、箔材

1、范围

本标准规定了锆合金板、锆箔、锆带的要求、试验方法、检验规则和标志、包装、运输、贮存、质量证明书及合同(或订货单)内容。

本标准适用于一般工业和核工业用锆及锆合金板材、带材、箱材。

2、规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 228.1一2010金属材料拉伸试验 第1部分:室温试验方法

GB/T 228.2金属材料拉伸试验 第2部分:高温试验方法

GB/T 6394金属早均品粒度测定方法

GB/T 10610产品几何技术规范(GPS)表面结构轮廓法评定表面结构的规则和方法

GB/T 13747(所有部分)锆及锆合金化学分析方法

GB/T 26314铅及错合金牌号和化学成分

3、要求

3.1 产品分类

3.1.1 产品牌号、品种、供应状态及规格

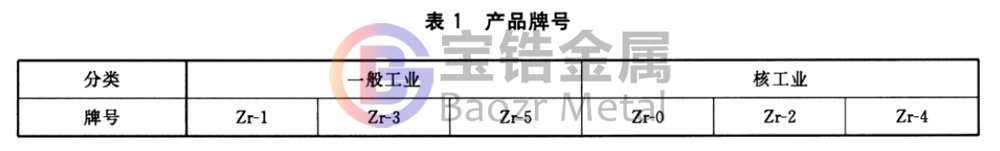

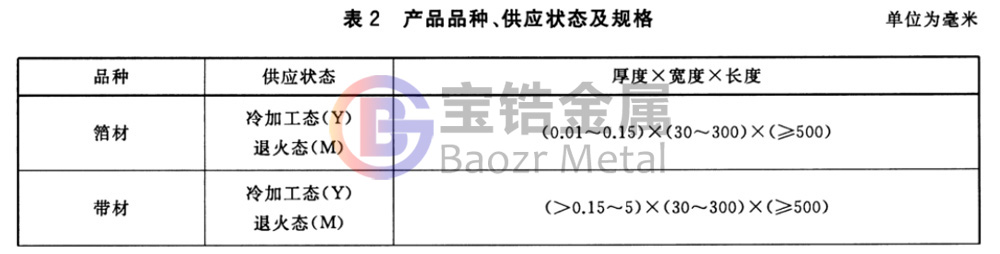

产品牌号应符合表1的规定,产品品种、供店状态及规格应符合表2的规定。

3.1.2 产品标记

产品标记按产品名称、标准编号、牌号、供应状态、规格的顺序表示,标记示例如下:

示例1:用Zr-0制造、冷加工态、厚度为0.05mm、宽度为100mm、长度为Lmm箔材, 标记为:简GB/T 21183-

2017 Zr-O Y 0.05×100×L

示例2:用Zr-2制造、退火态, 厚度为1.0mm, 宽度为100mm, 长度为Lmm带材, 标记为, 带GB/T 21183一2017 Zr-2 M 1.0×100×L

示例3:用Zr 4制造、热加工态、座为10mm、宽度为600mm、长度为Lmm板材, 标记为:板GB/T 21183-2017

Zr4R10.0X600XL

3.2 化学成分

产品的化学成分应符合GB/T26314的要求。

3.3 尺寸及允许偏差

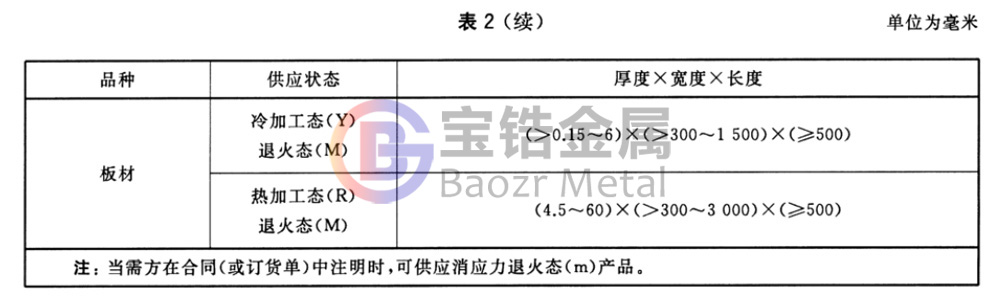

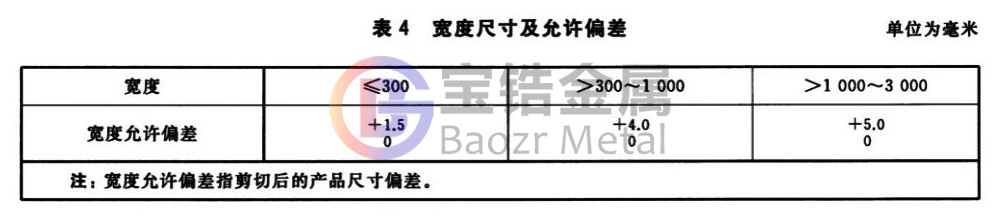

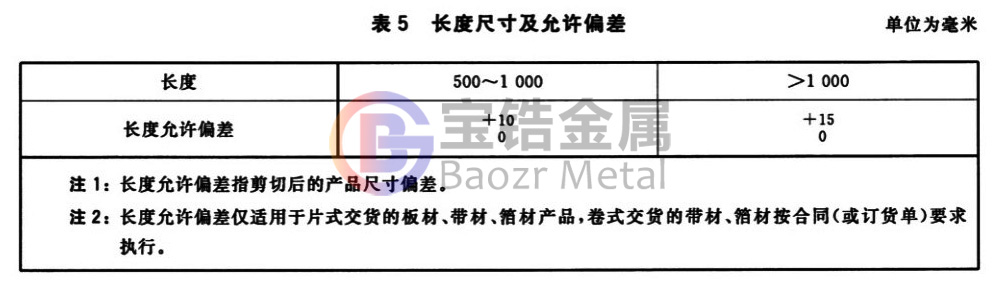

3.3.1 板材、带材、箔材尺寸及允许偏差见表3、表4、表5,或由供需双方协商制定。

3.3.2 板材、带材应平直,剪切后成品的侧边弯曲度应不大于3mm/m。退火态的箔材,允许有轻微的波浪。

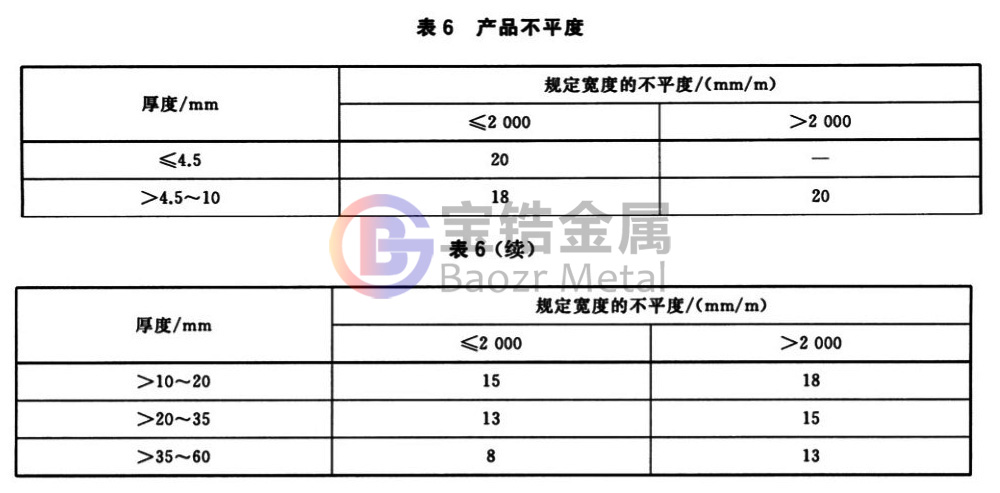

3.3.3 片式供货产品的不平度应符合表6的规定。

3.3.4 经剪切的板材、带材、箔材边部应切齐,无裂口、卷边、分层,允许有轻微的毛刺;箔材可不切边交货;板材各角应切成直角。

3.4 力学性能

板材、带材的力学性能应符合表7的规定。箔材、厚度大于10mm的板材及其他供应状态的产品力学性能要求由供需双方协商决定。

3.5 腐蚀性能

核工业用板材、带材应进行腐蚀性能试验。试样在(400士3) ℃、(10.3士0.7) MPa的水蒸气中进行72h或336h腐蚀。经腐蚀试验后,试样表面应具有黑色、致密、光泽均匀的氧化膜。试样72h腐蚀的增重量应不大于22mg/dm*。当72h试验结果不合格时,可继续进行累计时间(或重新加倍取样进行)336h的腐蚀试验,其增重量应不大于38mg/dm2。

3.6超 声检验

核工业用板材应进行超声检验,验收要求由供需双方协商确定。

3.7 晶粒度

核工业用厚度不大于4.8mm的板材、带材再结品退火态产品,平均品粒度应不低于GB/T 6394中的7级;其他产品的品粒度由供需双方协商,并在合同中注明。

3.8 外观质量

3.8.1 产品表面应光洁,不应有油污、氧化、酸斑、沾污、裂纹、起皮、折达、金属或非金属压人等宏观

缺陷,

3.8.2 板材表面粗糙度Ra应不大于3.2pm,带材、箔材表面粗糙度Ra应不大于1.25pm。

3.8.3 产品不应有分层和夹杂。

3.8.4 箔材表面应平整,允许有轻微的波浪,但当卷在直径为50mm~60mm的卷筒上时,其波浪应能消除。

4、试验方法

4.1 化学成分

产品的化学成分分析按GB/T 13747的规定或供需双方商定的方法进行。

4.2 尺寸及允许偏差

尺寸及允许偏差检验用相应精度的量具进行,厚度应在距离产品边缘不小于9.5mm处测量。

4.3 力学性能

4.3.1 室温拉伸试验按GB/T 228.1一2010进行.厚度为0.1mm~<3mm的产品,取P5试样;厚度为3mm~10mm的产品取P12试样;10mm以上的产品取R7试样。

4.3.2 高温拉伸试验按GB/T 228.2进行.

4.4 腐蚀性能

腐蚀性能检验按附录A进行。

4.5 赶声检验

超声检验方法由供需双方协商确定。

4.6 晶粒度

品粒度评级按GB/T 6394进行,

4.7 外观质量

表面粗糙度检验按照GB/T10610要求进行,其他项目用目视检验。

5、检验规则

5.1 检查和验收

5.1.1 产品应由供方进行检验,保证产品质量符合本标准或合同(或订货单)规定,并填写产品质量证明书。

5.1.2 需方应对收到的产品按本标准的规定进行检验。检验结果与本标准的规定不符时,应在收到产品之日起三个月内向供方提出,由供需双方协商解决。如需仲裁,仲裁取样由供需双方共同进行.

5.2 组批

产品应成批提交验收,每批应由同一牌号、同一熔炼炉号、同一规格、同一制造方法、同一状态和同一热处理炉(批)的产品组成。

5.3 检验项目和取样

产品的检验项目和取样要求见表8。

5.4 检验结果的判定

5.4.1 化学成分不合格时,应从该批产品中另取双倍数量的试样进行重复试验.若重复试验结果中仍

有成分不合格,则判该批产品不合格。

5.4.2 尺寸及允许偏差或外观质量不合格时,判单张(卷)不合格。

5.4.3 力学性能、腐蚀性能及晶粒虔检验中,如果有试验结果不合格时,则从该批产品上(包括原受检

产品)取双倍试样进行该不合格项目的重复试验.重复试验结果仍有不合格,则判该批产品不合格。

5.4.4 超声检验不合格时,判单张产品不合格。

6、标志、包装、运输、贮存、质量证明书

6.1产品标志

6.1.1 每批合格的产品应有标签或标牌,注明:产品牌号、规格、状态、批号、数量。

6.1.2 带材、籍材应在其外侧标上相同的标记;板材逐张单面或双面做标记.

6.2 包装、运输、贮存

6.2.1 每张板材之间用软纸隔开,然后用箱包装。

6.2.2 带材需用防潮纸包好,放在干燥的箱内,各卷之间用填充材料塞紧,防止窜动。

6.2.3 成卷供货的罪材应加芯轴,并用塑料布和塑料袋包裹牢固,然后用箱包装。

6.2.4 箱内应衬防潮纸,箱外注明“防潮”*轻放”等字样或标志。

6.2.5 运输和钻存时,要防止碰撞、受潮和活性化学物质的腐蚀。

6.3 质量证明书

每批产品应附有质量证明书,注明:

a)供方名称;

b)产品名称、牌号、规格和状态;

c)产品批号(或炉号)、批重和件数;

d)分析检验结果及检验部门印记;

e)本标准编号:

f)包装日期.

7、合同(或订货单)内容

合同(或订货单)应包括下列内容:

a)产品名称:

b)牌号、状态;

c)产品规格;

d)数量;

e)本标准编号:

f)其他。

附录A

(规范性附录)

锆及锆合金在400℃蒸汽中腐蚀试验方法

A.1 术语

下列术语适用于本附录。

A. 1.1

标样standard

已知性能的用来判别试验有效性的试样。

A. 1.2

A级水grade A water

电阻率不小于1.0M@·cm,pH为5.0~8.0的纯水。

A. 1.3

B级水grade B water

电阻率不小于0.5M@·cm的去离子水或软化水。

A.2 设备与仪器

A.2.1 高压釜:高压釜为300系列不锈钢或镍基合金制作的压力容器,应装有压力、温度测量和控制装

置、安全装置和放气阀。压力和温度控制系统应满足本试验要求,试样夹具及其他内部附件均用300或

400系列不锈钢或镍基合金材料制造。

A.2.2 酸洗容器:聚乙烯或聚丙烯制作的酸洗槽。

A.2.3 测量设备:天平(精度不小于1×10-4g)、千分尺、卡尺。

A.3 试剂

A.3.1 A级水、B级水。

A.3.2 丙酮和乙醇、硝酸(化学纯)、氢氟酸(化学纯)、硫酸(化学纯)。

A.4 试样、标样

A.4.1 试样的长×宽一般为30mm×20mm,表面经过水洗或酸洗。

A.4.2每批试样和标样应分别标识。

A.5试验要求

A.5.1 水质:腐蚀试验用水为A级水。

A.5.2 试样数量:每次置于高压釜内试样的总面积不超过0.1m'/L。

A.5.3 试验条件如下:

一温度:(400土3)℃。

一压力:(10.3士0.7) MPa,

一时间:在规定的温度和压力下,腐蚀总时间最多可比规定时间延长8h,时间可以不连续。

A.6 试样制备

A.6.1 用丙酮或乙醇除油。

A.6.2 对试样逐个进行编号。

A.6.3 用180*、300*,400*、500*砂纸,从粗到细磨制试样表面,去除变形层。

A.6.4 酸洗:

a)如果有酸洗要求,酸液推荐使用以下配比,可根据产品要求调整:

纯锆及锆锡合金酸液配比:(3士1)%体积分数的氢氟酸,(39士5)%体积分数的硝酸,其余为蒸懈水

或软化水。

铌合金酸液配比:(9士1)%体积分数的氢氟酸,(30士5)%体积分数的硝酸,(30士5)%体积分数

的硫酸,其余为蒸馏水或去离子水。

b)每升酸洗液酸洗样品的表面积不大于4dm',酸液温度32℃~45℃,酸洗去除量控制在

0.01mm~0.1mm,颜色呈黄色时应报废,重新配制酸液。

A.6.5 用自来水冲洗后,用室沮的B級水冲洗。

A.6.6 用不低于80℃的B级水清洗10min左右。

A.6.7 将试样放人干燥箱中,在60℃~80℃干燥0.5h~1h,取出试样,室温下冷却;或使用热风,将

试样表面吹干, 在室温下冷却, 试样的冷却时间可控制在15min以上, 最终保证试样与天平同温度。

A.7 操作步骤

A.7.1 试样检查:腐蚀试样表面应无折叠、裂纹、鼓泡、异物、氧化及酸斑等。

A.7.2 尺寸测量:测量每个试样尺寸,精确到0.01mm;表面积计算后修约到1×10-*dm'.

A.7.3 称重:用感量天平称重,至少精确至1X10-4g,每称5个试样调零一次。

A.7.4 高压釜腐蚀检测:

a)将高压釜内壁用B级水冲洗不少于两次。

b)将试样装在干净的试样架上,试样之间不应接触,用B级水冲洗试样和试样架。

c)将冲洗过的课样架放人高压釜内,加人A级水约占高压釜加满水量的1/4~3/4,扣上

主螺栓和压栓密闭后,开始加慧。

d)排气:升温到150℃~190℃时,开始进行放气,少量多次放气直到温度和压力达到规定值.

e)温度到达400℃后开始保温,保温72h或336h。

f)保温结束后,戴上干净的手套(或用干净的钮子)取出试样,用B级水或乙醉冲洗并晾干后,将

试样放人干燥箱中,在60℃~80℃干燥0.5h~1h,取出试样,室温下冷却;或使用热风,将试

样表面吹干, 在室温下冷却。试样的冷却时间可控制在15min以上, 最终保证试样与天平同

温度。

A.8 腐蚀结果

A.8.1 计算

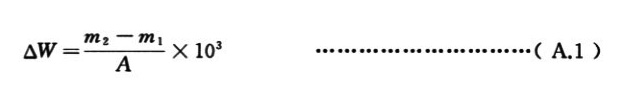

式中;

AW——腐蚀增重,单位为毫克每平方分米(mg/dm*);

——胸蚀后试样重量,单位为克(g);

加!一腐蚀前试样重量,单位为克(g);

A—试样总表面积,单位为平方分米(dm*).

A.8.2 表面观察

腐蚀试验后检查每个试样表面的颜色、光泽、均匀度,记录结果,外观检查应在明亮的环境下进行。

A.9 报告

试验报告内容包括但不限于:

a)实验室名称;

b)本标准编号;

c)样品状态:

d)高压签编号和试验日期;

e)试验前水的电阻率:

f)试验温度、压力、时间;

g)腐蚀增重;

h)试样表面状况。

bg-zr.com

宝锆金属手机网