钛锆矿物作为重要的非铁金属资源,广泛应用于航空航天、化工、涂料、电子等多个领域[1],钛锆资源在全球范围内分布不均,主要集中在澳大利亚、南非、加拿大等国家。中国作为世界上最大的钛锆矿产资源消费国,锆矿储量约为50万t,占全球总储量的0.71%;钛铁矿全球占比32.86%,但主要为低品位难分选的钒钛磁铁矿,资源禀赋较差。国内资源供给严重不足,大量依赖进口,其中锆对外依存度超过90%,钛精矿对外依存度也超过60%[2]。锆矿品位方面,全球主要的锆矿资源国其锆矿品位多在5%~10%,而中国则多小于1%,整体品位较低[3];中国钛铁矿平均品位一般为5%~10%,金红石平均品位一般为1%~5%,远低于全球主要钛矿资源国钛矿品位[4]。

国外钛锆精选厂主流工艺技术为,粗选厂获得的重矿物(HMC)直接烘干后通过干式滚筒磁选、电选分离出钛精矿、钛矿和白钛石混合精矿、金红石精矿以及非磁非导电性矿,非磁性非导电性矿物给入湿式重选分离出石英、蓝晶石、十字石等较轻矿物,重选精矿脱水烘干后再经过干式强磁选、电选获得锆英砂精矿。国内钛锆精选厂通常采用湿式永磁中强磁磁选机分离出钛粗精矿,钛粗精矿烘干后给入干式磁选精选获得钛精矿,湿式磁选尾矿给入螺旋溜槽或摇床进行重选获得锆中矿和金红石中矿,锆中矿和金红石中矿烘干后, 分别进入锆英石干选系统和金红石干选系统进行精选,锆英石干选系统和金红石干选系统设备配置基本一样,通常配置为一段中磁磁选,三段高压滚筒电选,一段强磁磁选和一段板式静电电选。

国外的精选技术存在烘干能耗高、干湿交替等问题,国内精选厂湿选、干选工序基本都是间断生产,生产连续性差,物料转运成本高,湿选分离精度低,大量的干选中尾矿需要集中堆存再集中湿选后再干选。随着钛锆资源矿物粒度逐渐变细,矿物表面性质越来越复杂,目前的精选技术存在的问题暴露更明显,国内外的精选技术分选精度、分选效率均受到严峻挑战,不仅精矿品位难于保证,精矿回收率也不高。因此针对钛锆精选厂存在的问题,本研究从工艺、设备方面着手,开发出一套高效、环保的钛锆粗精矿精选工艺,提高钛锆粗精矿的选矿效率和产品质量,降低能耗和环境影响,促进钛锆行业的可持续发展。

1、新工艺的提出与理论基础

钛锆粗精矿精选主要是利用矿物粒度、密度、磁性、导电性等差异进行分离[5],钛锆粗精矿中通常含有钛铁矿、金红石、白钛石、锆英石、独居石、石榴石、蓝晶石、电气石、十字石等多种矿物,成分复杂,多种矿物具有相近的密度、磁性,增大了分离提纯的难度,而钛锆粗精矿分选效率及产品质量主要由干选决定,制约干选的主要原因是电选,电选是金红石和锆英石提质的重要技术手段[6],而影响电选分离的因素除了电选机自身性能外,还受到物料粒度、品位、矿物导电性差异的影响,其中矿物导电差异是决定金红石和锆英石能否有效分离并获得合格精矿的关键,矿物导电性主要由自身性质决定,但矿物表面性质往往决定了导体与非导体分离提纯效率。

通过对国内多家钛锆精选厂生产工艺考察,生产技术指标跟踪,以及生产所用钛锆粗精矿组分的分析,提出了从装备、工艺两方面开展技术研究,生产装备方面的技术路线为:优化淘汰低效率设备,开发或引进大处理量、高效率装备;工艺技术方面技术路线为:深度清洁,强化湿选,增精加扫,提质保收,减组降杂,创优干选给料,提高干选分离提纯效率,减少干湿交替。

2、精选工艺技术研究

2.1高效磁选设备应用研究

钛锆砂矿矿物种类多,组分复杂,不同矿地同一种矿物磁性等性质差异较大,国内多数精选厂通常无稳定单一的矿源,多为进口不同国家不同矿地的钛锆粗精矿进行生产,在湿式磁选作业通常采用永磁磁选机来进行钛铁矿的分离,由于永磁磁选机的局限性导致磁选作业很难适应不同矿地矿石的选别,因此根据确定的“优化淘汰低效率设备,开发或引进大处理量,高效率装备”的技术路线,开展了SLon立环脉动高梯度磁选机在钛锆粗精矿精选厂的应用研究。

2.1.1磁选工艺的优劣势分析

国内外钛锆精选厂多采用永磁滚筒式中强磁磁选机进行钛锆粗精矿中磁性矿物的初步分离,虽然永磁磁选机具有不需持续激磁,无功耗,其磁系不需能源和冷却系统,且结构紧凑简单,重量轻,占地面积少等优点[7],但是其具有单位面积处理能力低,磁场强度不可调,适应性低等缺点,在钛锆砂矿中,不同矿地同一矿物的磁性往往差异较大,采用永磁磁选机很难适应不同矿地磁性物的有效分离,国内钛锆精选厂大多数都是进口不同国家,不同矿地的粗精矿进行加工,传统设备难以适应不同矿源的分选需求,会出现磁选分离效果差,磁性矿物分离不彻底,对重选、电选等作业造成影响,从而导致钛锆精选厂处理能力小,分选效果差,生产效率低的情况,干式交替选别次数多,能耗高等问题。这些局限性严重制约了钛锆粗精矿选矿效率的进一步提升。SLon立环脉动高梯度磁选机具有处理能力大,富集比高,背景场强高,磁场可调,精矿夹带少,操作维护简单,对给矿粒度、浓度和品位波动适应性强等优点[8-10],适用于国内不同矿地磁性矿物磁性差异大的钛锆精选厂使用。

2.1.2磁选分离试验研究

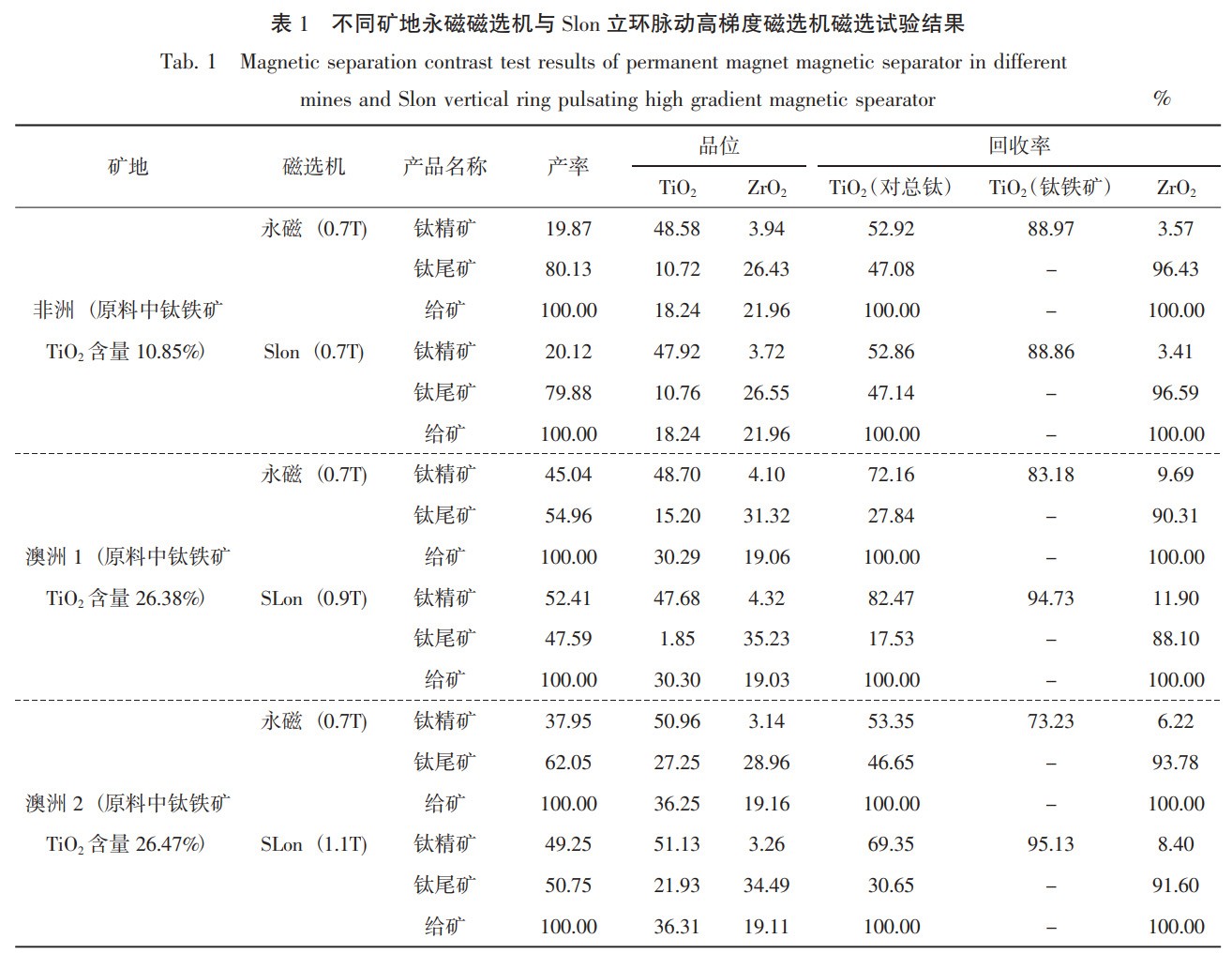

对不同矿地的钛锆粗精矿开展Slon立环脉动高梯度磁选机和永磁磁选机的对比试验研究,本次试验采用国内主要钛锆精选厂使用的磁场强度为0.7T永磁磁选机进行试验,试验流程如图1,对比试验结果见表1。

由表1可知,不同矿地钛铁矿磁性存在较大差异,永磁磁选机适应性能差,而Slon立环脉动高梯度磁选可根据矿石磁性进行磁场强度的调整,从而获得良好的磁性矿物回收效果。本研究通过一系列试验,对SLon高梯度立环磁选工艺的多个操作参数进行了优化,包括磁场强度、磁选机的转速、给矿浓度和给矿速率等。通过单因素和多因素实验设计,确定了最佳的工艺参数组合,以实现对钛锆毛砂中不同磁性矿物的高效分选。

2.2强力擦洗-脱泥-湿磁-重选联合新工艺研究

2.2.1原矿性质

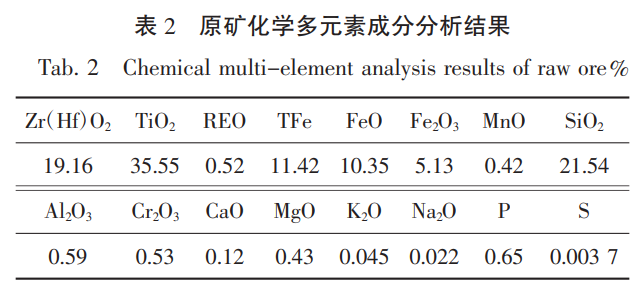

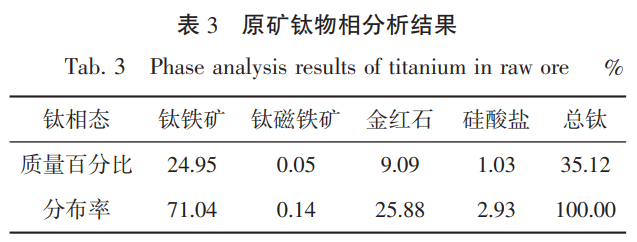

原矿取自澳洲某海滨砂矿粗精矿,化学多元素分析结果见表2,原矿钛物相分析结果见表3。

由表2可知,原矿中主要有价矿物为ZrO2、TiO2及稀土氧化物(REO);脉石矿物主要为SiO2,其次为Al2O3、Cr2O3、MgO和CaO。由表3可知,原矿中钛矿主要以钛铁矿和金红石为主。试验首先对矿砂进行强力擦洗,以去除表面矿泥,随后通过脱泥环节进一步减少矿泥的干扰。经过擦洗和脱泥后的矿砂,再进入湿磁和重选流程,以提高钛锆矿物的回收率和精矿品位。

2.2.2擦洗试验

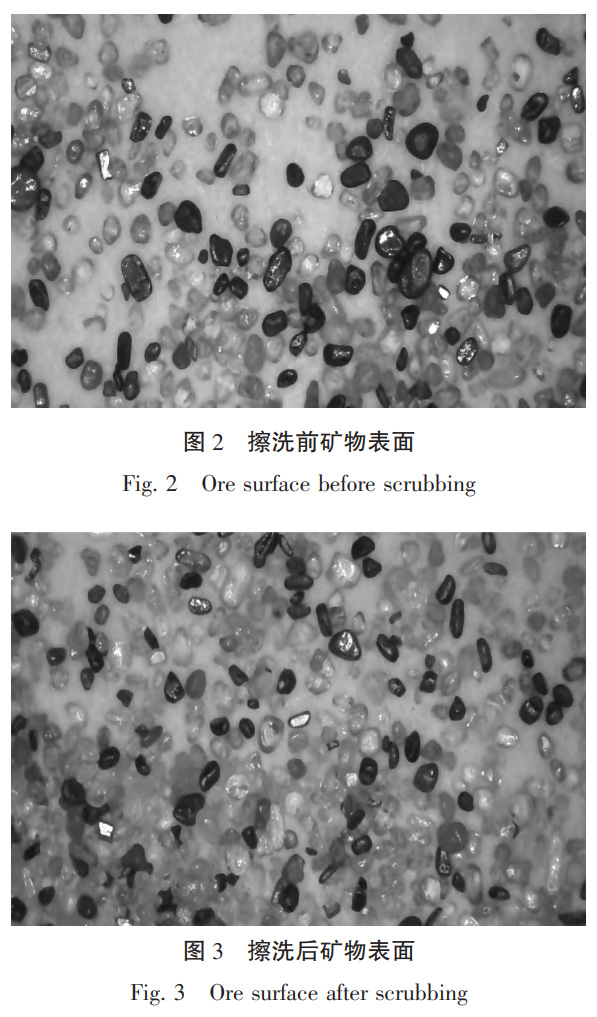

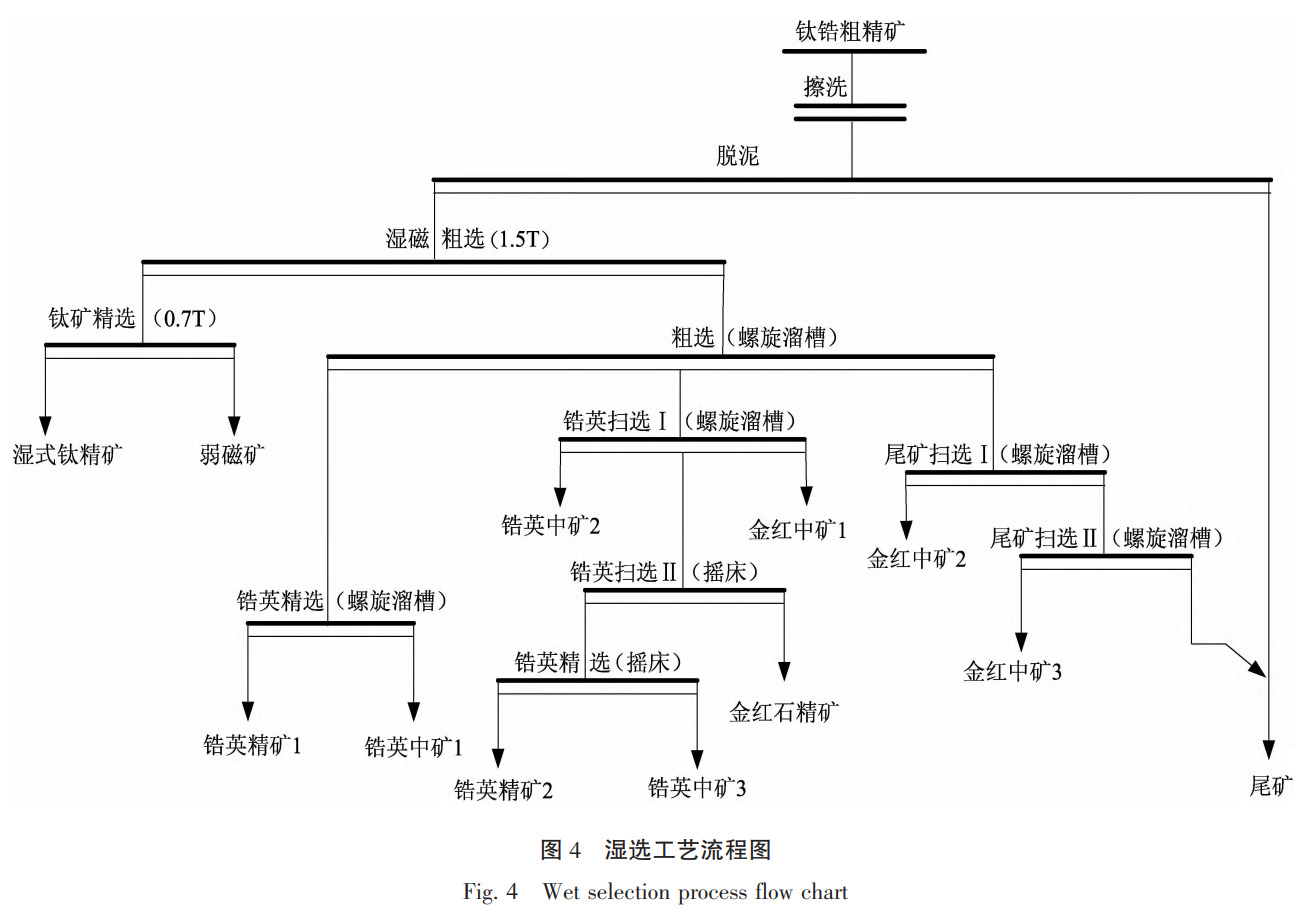

矿物的表面性质对电选分离影响很大,在放大镜下观察,矿物表面紧密吸附有矿泥,尤其锆英表面存在致密涂层。在锆英石颗粒上出现的表面涂层主要由水合氧化铁和氢氧化物(褐铁矿)、粘土和胶体二氧化硅的混合物组成,这些混合涂层使不导电的锆英石颗粒具有较强的导电性,从而降低了锆英石颗粒与金红石颗粒的导电性差异,增加了静电分离的难度,降低静电分离效率,为此开展清洁表面试验,以消除矿泥及锆英石表面涂层,为重选和电选的高效分离创造条件。消除矿泥及涂层可采用化学试剂处理法与物理擦洗法,由

于化学试剂存在腐蚀性及会对环境产生污染,试验选择物理擦洗法处理目的矿物。进行了不同固液比、搅拌速度、擦洗机类型等试验,最终选用多面体擦洗机,在固液比为2∶1,转速300r/min,擦洗时间2h的条件下能获得良好的擦洗效果。擦洗前的锆英表面情况见图2,擦洗后见图3。

由图2和图3可以看出,擦洗前矿物表面清洁度差,擦洗后矿物表面清洁度好,锆英石表面致密涂层明显减少。

2.2.3湿式全流程试验

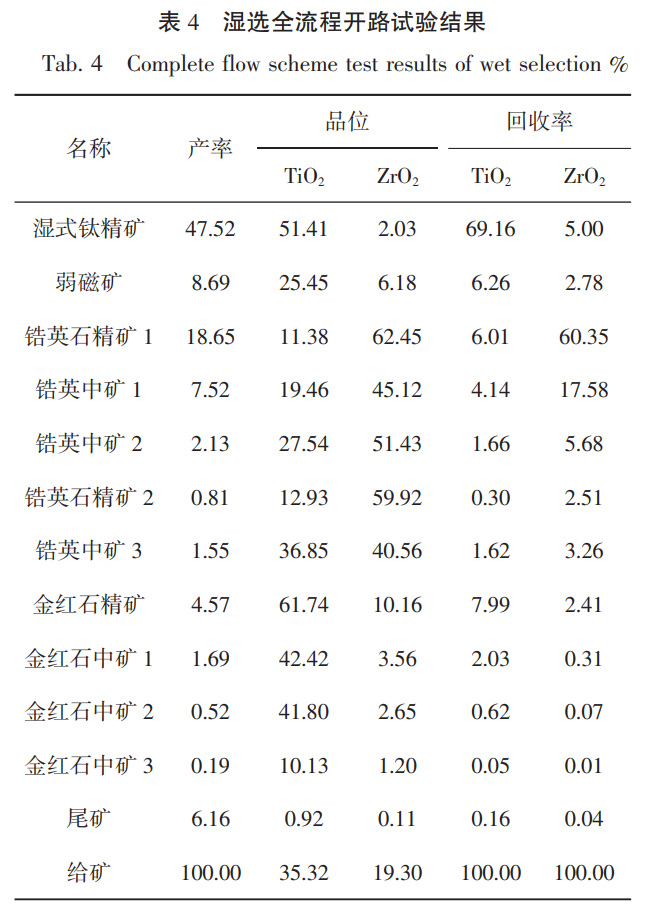

在确定好矿石表面处理工艺后,将擦洗后得到的试验样品进行磁选-重选联合试验,通过大量的试验,获得了良好的湿选指标,湿式全流程工艺流程见图4,结果见表4。

由表4可知,通过湿选后,钛精矿中TiO2含量为51.41%,回收率为74.64%,ZrO2含量为1.22%;锆英石精矿1和锆英石精矿2中ZrO2含量分别为62.45%和59.92%,回收率分别为63.51%和2.65%;金红石精矿中TiO2含量为65.74%,回收率为4.14%。按照重选闭路经验公式进行计算,锆英石精矿中ZrO2的重选作业回收率可达到98.33%,金红石精矿中TiO2重选作业回收率达到50.69%。

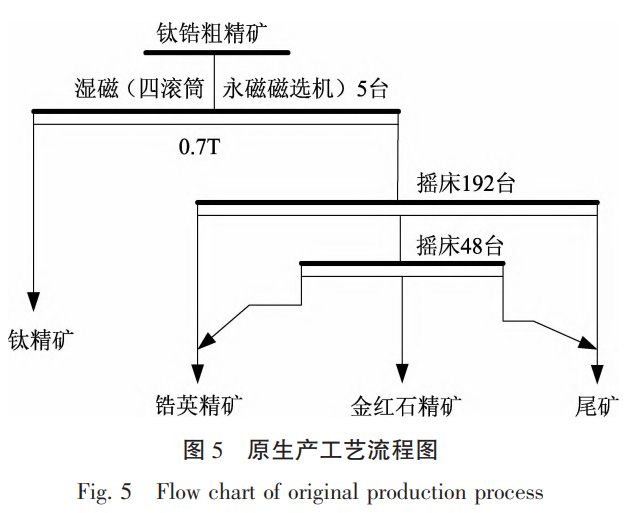

2.3联合新工艺工业应用研究

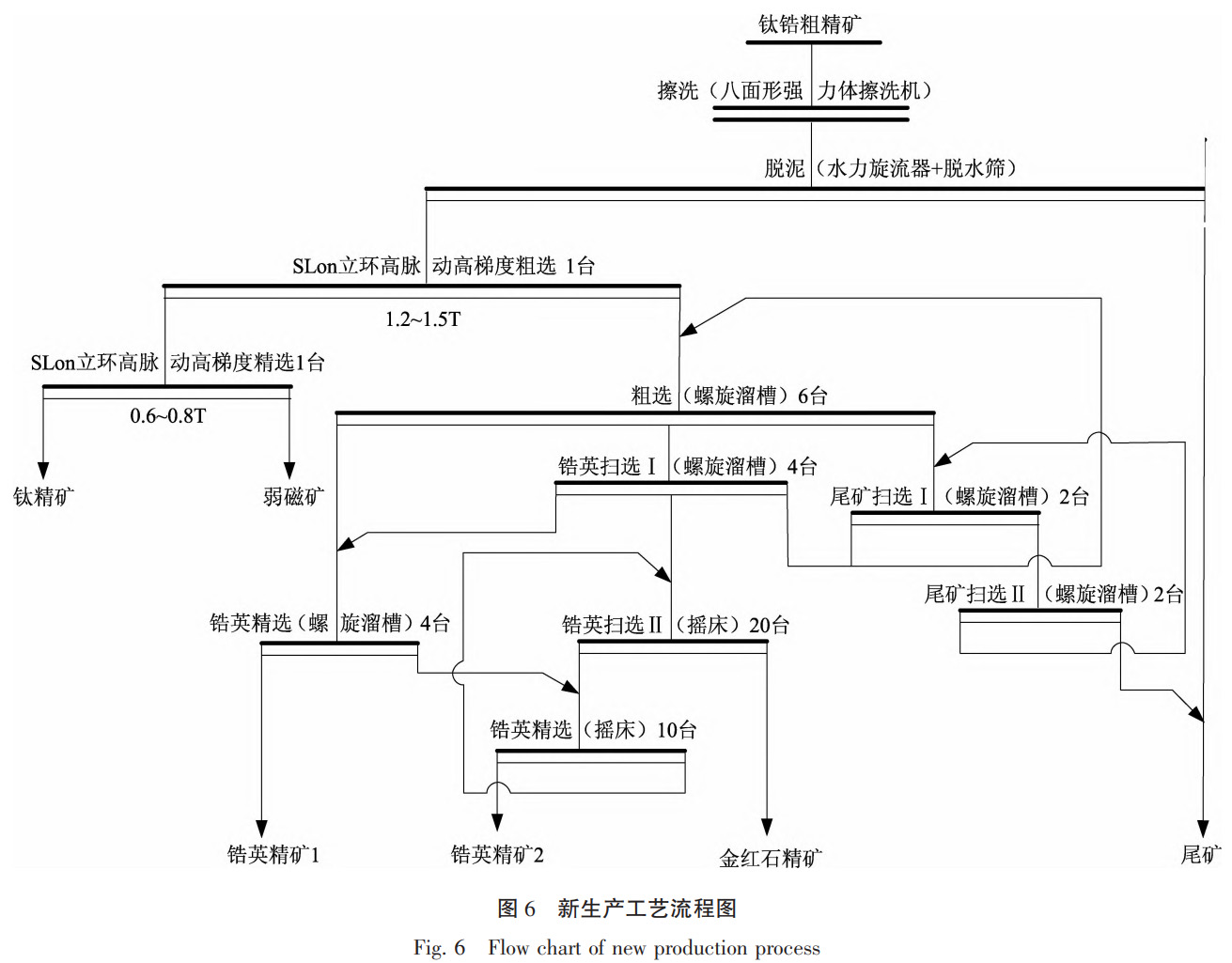

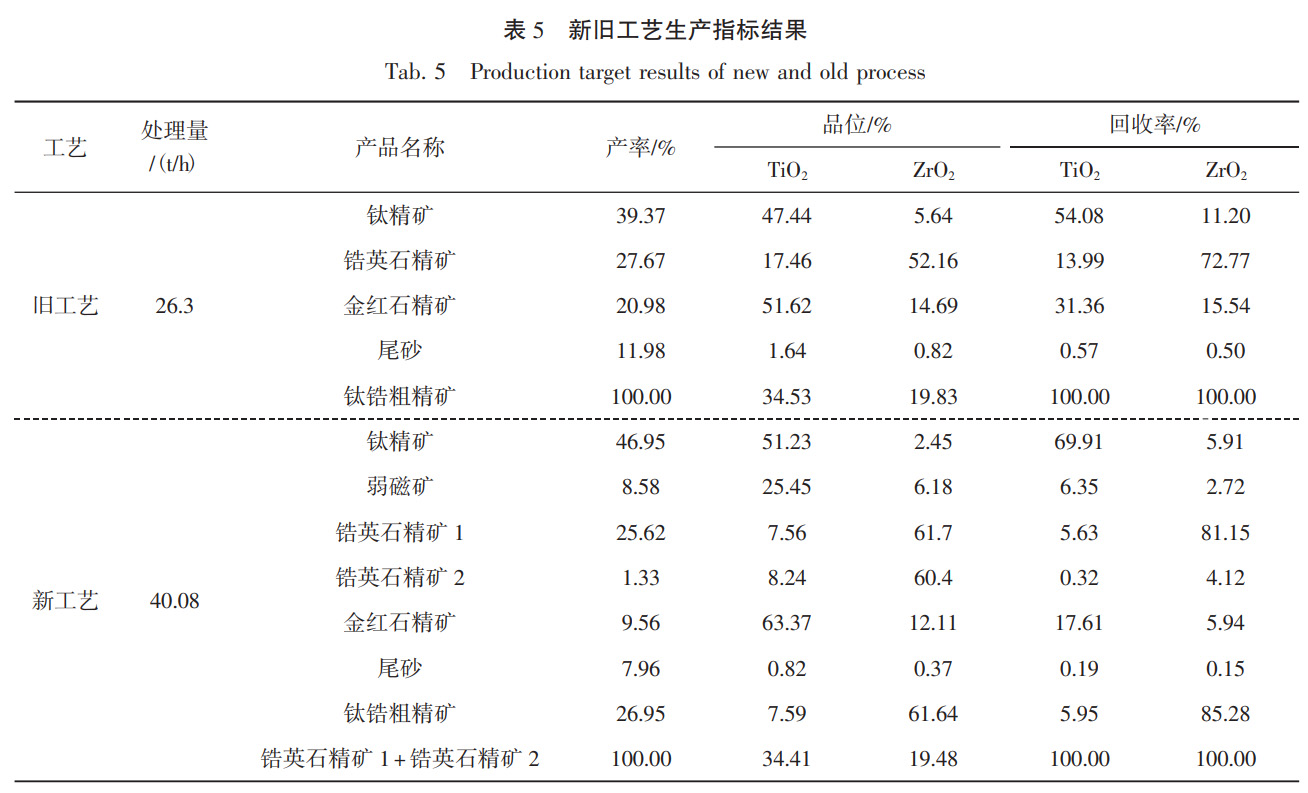

广东某钛锆精选厂湿选一直采用:“螺旋洗矿机-永磁磁选-摇床”组成的湿选系统进行生产,生产过程中存在擦洗强度低,矿物表面清洁差,钛铁矿磁选选不净、摇床分带不清,摇床精矿、摇床中矿品位不高,处理能力低等问题,将“强力擦洗-脱泥-湿磁-重选联合”新工艺应用于生产,取得了良好指标。原工艺流程见图5,新工艺流程见图6,新旧工艺生产指标对比见表5。

由表5可知,与旧工艺相比,新工艺的处理量提高了1.52倍,钛精矿TiO2品位提高了3.79%,由47.44%增加至51.23%,回收率提高了15.83%,由54.08%提高至69.91%;锆英石精矿ZrO2品位提高了9.48%,由52.16%增加至61.64%,回收率提高了12.51%,由72.77%增加至85.28%,锆英石精矿中TiO2含量由17.46%降至7.59%;金红石精矿TiO2品位提高了11.75%,由51.62%增加至63.37%,金红石精矿中ZrO2含量由14.69%降至12.11%。采用新工艺,精矿产品品位均得到提高,提前分离出与锆英石密度更接近的钛铁矿,减少重选给料组分及给料量,提高重选效率,为锆英石与金红石创造良好的分离条件,有效提高干选分选效率并降低能耗。

3、结语

1)根据钛锆粗精矿精选厂普遍存在的问题,从磁选设备与处理工艺两方面开展了研究。磁选设备方面,用SLon立环脉动高梯度磁选机取代了永磁滚筒强磁磁选机;工艺方面,研发了“强力擦洗-脱泥-湿式磁选-重选”联合新工艺技术,并成功应用于生产上,取得了良好的技术指标;

2)采用联合新工艺,钛精矿、锆英石及金红石精矿产品品位均得到提高,并提前分离出与锆英石密度更接近的钛铁矿,减少了重选给料组分及给料量,提高了重选效率,为锆英石与金红石创造了良好的分离条件,有效提高了干选分选效率并降低能耗;

3)金红石精矿中的ZrO2含量降低了2.58%,金江石与锆英石两者分离是试验难点,仍需深入研究。

参考文献:

[1]余存烨,余毅骏.“外星”金属钛、锆、钽[J].稀有金属快报,2004(10):31-34.

[2]孙宏伟,许康康,左立波,等.锆-钛矿产资源分布特点、类型、供需格局及开发利用现状[J].中国地质,2023,50(4):1070-1081.

[3]孙宏伟,王杰,任军平,等.全球锆矿资源现状与利用趋势[J].矿产保护与利用,2019,39(5):98-105.

[4]李政,陈从喜.全球钛资源行业发展现状[J].地球学报,2021,42(2):245-250.

[5]吕良,王守敬,岳铁兵,等.国外某铁砂矿综合回收技术研究[J].金属矿山,2012(1):73-76.

[6]张建文,王海东,龚文勇,等.莫桑比克某锆英石磁电选矿工艺研究[J].矿冶工程,2020,40(1):51-53.

[7]沈海榕,高利坤,饶兵,等.永磁磁选设备的研究现状及发展趋势[J].有色金属(选矿部分),2021(5):103-110.

[8]张春浩,熊大和.应用SLon立环脉动高梯度磁选机提高选矿效率[J].矿冶工程,2018,38(3):74-78.

[9]曹南杰,李雨涵,李磊,等.SLon系列大型高梯度磁选机从尾矿中选钛试验与实践[J].现代矿业,2022,38(6):149-151.

[10]彭欣苓,冉红想,魏红港,等.强磁选机在石英砂除杂提纯中的应用[J].有色金属(选矿部分),2017(Z1):93-98.

无相关信息

bg-zr.com

宝锆金属手机网