- 2020-02-03 21:23:21 现货供应锆丝 702纯锆丝 705铌锆合金丝 φ1.0 φ2.0锆

- 2020-01-06 17:48:10 宝锆金属热销锆合金 705铌锆合金靶 抗氧化铌锆合金 铌

稀有难熔金属一般包含钨、钼、钽、铌、锆、铪等金属,这些金属在耐高温领域均有着重要应用,其中钽铌及其合金由于具有良好的加工性能和优良的耐高温、耐腐蚀性能,广泛应用于电子、化工、航空航天等领域。铌的耐高温、耐腐蚀性能稍逊于钽,但由于铌的价格较低(约是钽的三分之一),密度仅为钽的一半,因此铌锆合金(Nb-1Zr)具有更好的性价比,经常在耐高温领域作为钽合金的替代品,成为使用最广泛的稀有难熔金属材料之一。

铌锆合金Nb-1Zr在铌中添加了0.8%~1.2%的锆,起到细化晶粒的作用,在不降低铌塑性的基础上显著提高了室温强度,同时由于锆与氧的亲和力较强,可起到保护铌基体的作用。铌中的锆元素既有沉淀强化作用,也有固溶强化作用。但在高温下,由于高温扩散作用使固溶强化效果有所削弱,主要是铌中的合金元素锆形成的第二相粒子起到弥散强化和沉淀强化作用[1]。因此,铌锆合金的耐高温性能优于纯铌。虽然铌锆合金作为耐高温材料已得到大量应用,但对于铌锆合金的高温力学性能一直没有相关的测试与研究,这为该合金的选用带来困难。本文通过在各个高温下对铌锆合金力学性能进行测试,给出铌锆合金在高温下的性能曲线,并结合断口形貌分析,研究铌锆合金在高温下的变形机制。

1、试验部分

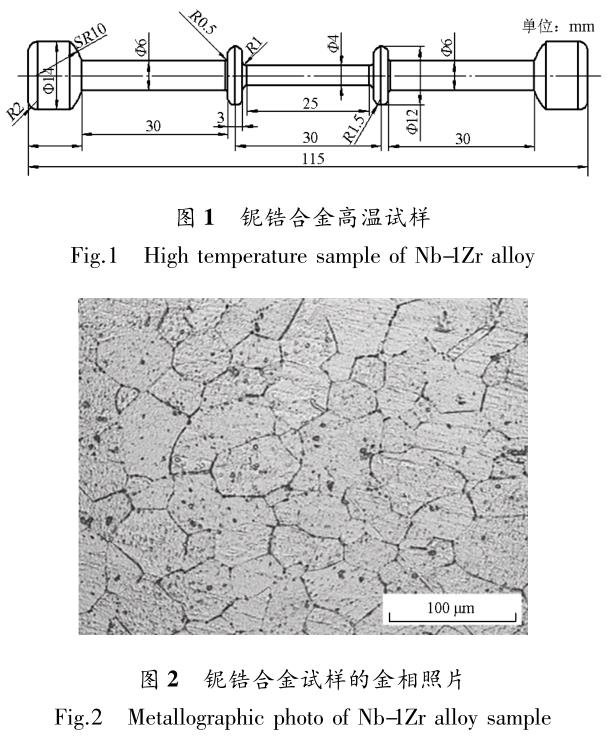

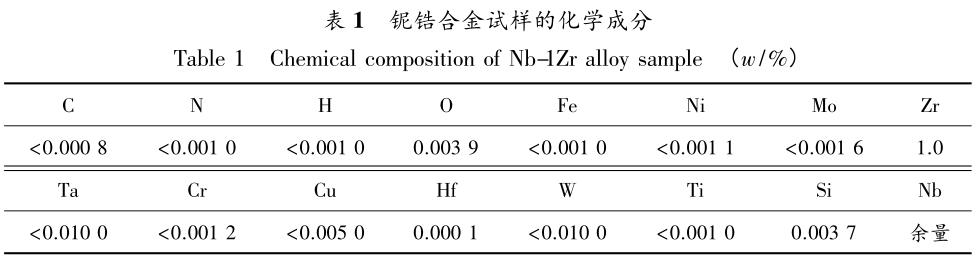

试验所用高温试样是由再结晶退火态铌锆合金棒材经机械加工而成,如图1所示。铌锆合金棒材的制备采用下述工艺:将五氧化二铌进行铝热还原得到铌铝合金,经300kW真空电子束水平炉熔炼成熔炼铌板;将熔炼铌板与锆片制成电极后在600kW真空电子束熔炼炉中经两次熔炼成φ160mm铸锭坯,机械加工成φ152mm铸锭;将铸锭锻造、拉拔后进行再结晶退火,最终得到φ14mm的铌锆合金棒材。铌锆合金高温试样总长度115mm,标距25mm,测试断面直径φ4mm。试验前铌锆合金试样的金相照片见图2,化学成分见表1。

高温试验设备采用长春方锐科技有限公司的ZKWD—50高温真空力学试验系统,试验在真空环境中进行,工作真空度≤5×10-2Pa;试验温度范围为1000~1800℃,每个试验温度均测试两个试样,试验结果取平均值后绘制力学性能随温度变化曲线。将试验后各温度试样的断口形貌采用JSM—6510A型扫描电镜进行观察。

2、试验结果与讨论

2.1力学性能

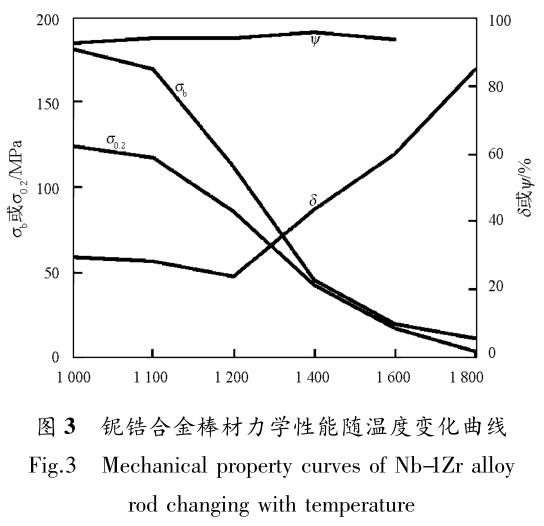

图3给出了铌锆合金棒材的抗拉强度σb、屈服强度σ0.2、延伸率δ和断面收缩率ψ随温度变化的曲线。由图3可看到,铌锆合金的抗拉强度和屈服强度从1100℃开始快速下降,二者的差距也快速缩小,在1400℃附近几乎一样,随后至1800℃区间内下降变缓。延伸率在1000~1200℃区间内变化较小,近似平台,与室温时相差不大,但在1200℃以上随温度升高而快速上升,形成明显的拐点,合金塑性大幅提高。合金断面收缩率在整个试验温度区间内变化不大。由于铌锆合金在1800℃高温下的断口呈尖锐棱角状,断面面积接近于零而无法测出,故未得到该温度下的断面收缩率。

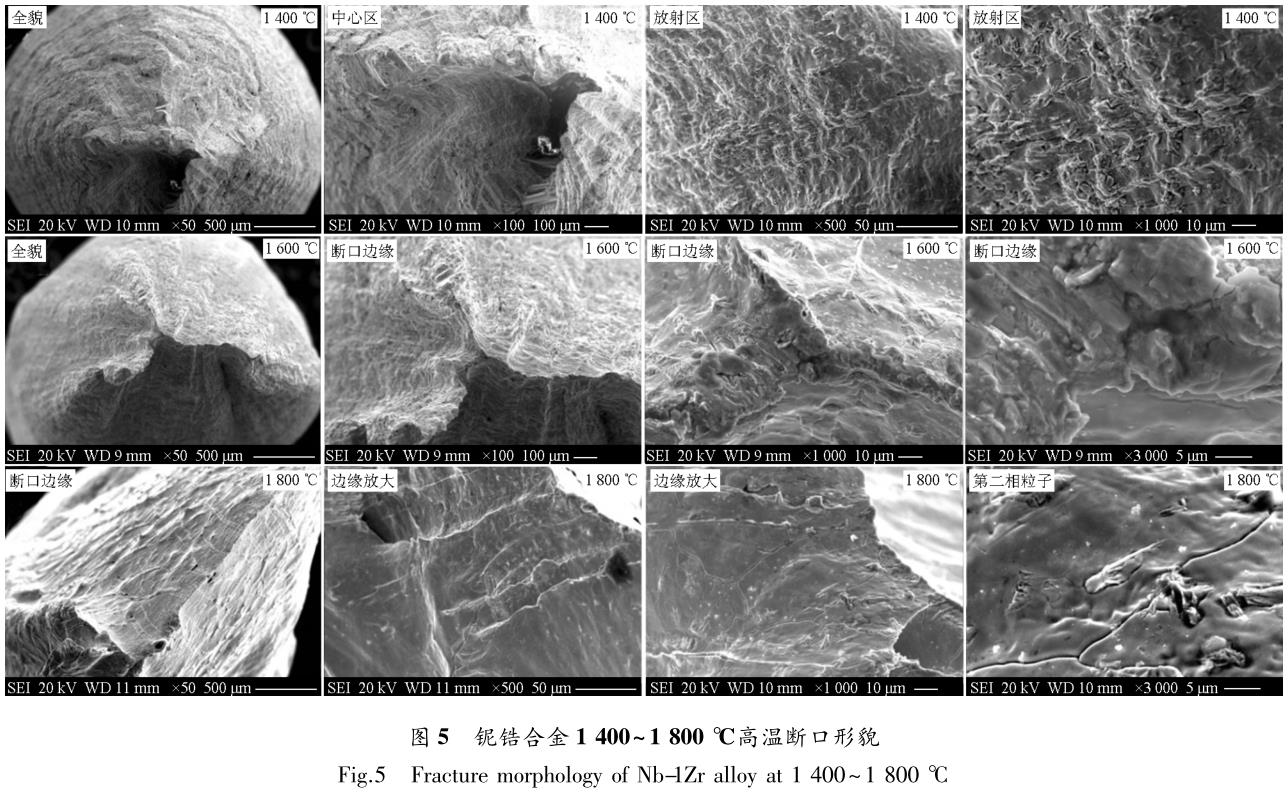

2.2断口形貌

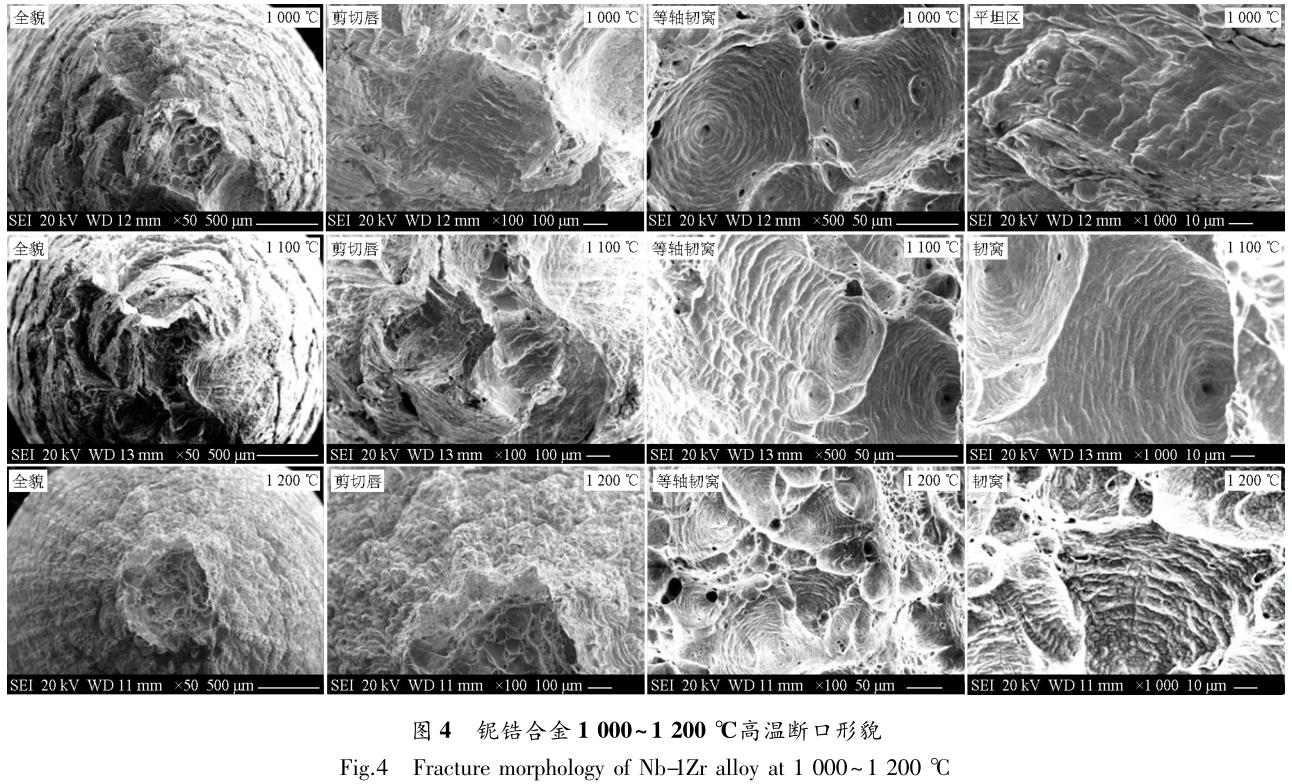

图4、图5所示是铌锆合金在不同温度下拉伸断口形貌的SEM照片。由图4可以看到,铌锆合金1000℃高温断口中心是典型的单向拉伸等轴韧窝,韧窝中心纤维区占比较小,韧窝尺寸大小较均匀,放射区较浅,剪切唇粗糙度较高,但也可见较平坦的局部。该温度下,相比室温性能,强度下降明显,但延伸率没有较大变化[2]。

铌锆合金1100℃高温断口中心也是等轴韧窝,韧窝中心纤维区及韧窝尺寸大小未见明显增大,但放射区面积增大增深,剪切唇区的粗糙度仍然很高。在该温度下,铌锆合金的强度和塑性下降均较为缓慢。

铌锆合金1200℃高温断口中心纤维区的面积增大,等轴韧窝的尺寸变化不大,放射区深度有所减小,同时剪切唇区的粗糙度下降。在该温度下,强度快速下降,而延伸率变化不大。

由图5可看到,铌锆合金1400℃高温断口中心韧窝消失,放射区较深,内壁较为光滑,剪切唇区的粗糙度也较低。伴随着这种变化,铌锆合金的塑性发生很大变化,强度快速下降的同时,延伸率快速上升,在原来的平台上出现了拐点。

铌锆合金1600℃高温断口中心断裂处非常锐利,仍无韧窝,纤维区和放射区锐化成三道棱线,剪切唇区非常光滑。在该温度下,合金强度继续下降,但下降缓慢,延伸率继续快速提高。

铌锆合金1800℃高温断口形貌与1600℃时非常相似,无纤维区和放射区,剪切唇区也呈棱线形,表面比1600℃时更加光滑,在晶界处可见第二相粒子分布。该温度下的强度依然缓慢下降,延伸率依然大幅提升。

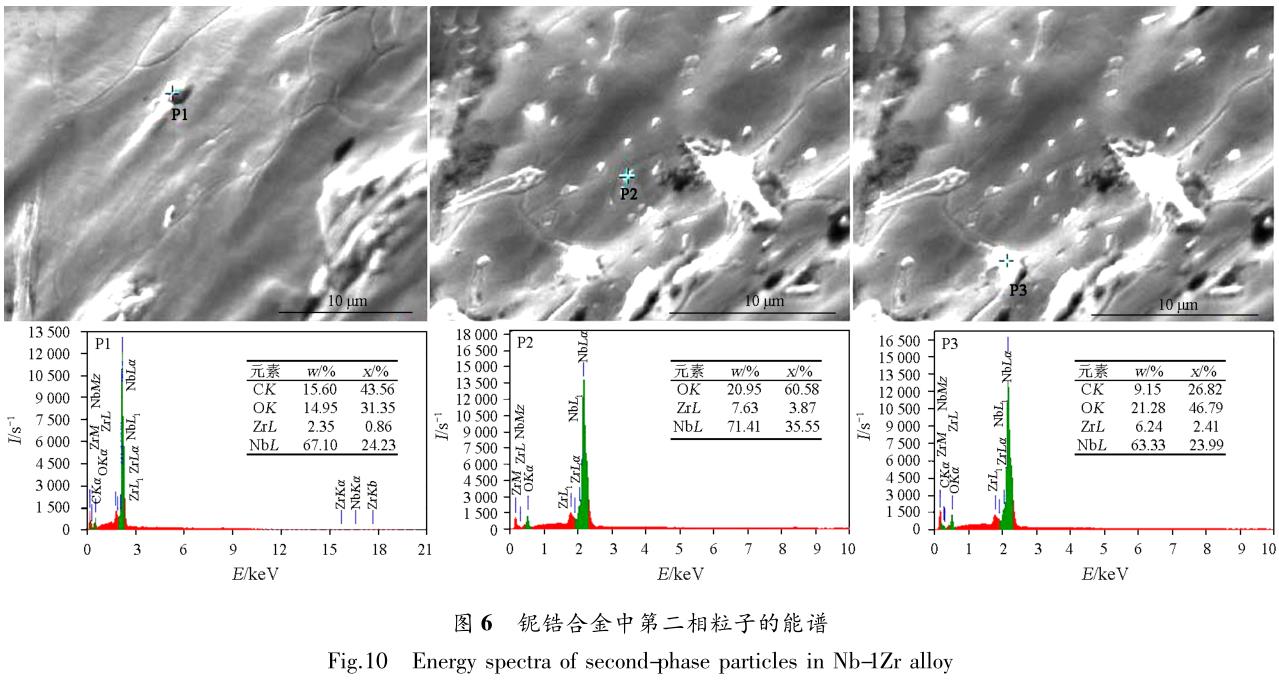

针对图5中铌锆合金1800℃下的第二相粒子进行了能谱分析,结果如图6所示。分析结果显示,图6中第1点成分为氧化锆和碳化锆,第2点成分为氧化锆,第3点成分为碳化锆。由此可见,铌锆合金的第二相粒子为氧化锆和碳化锆颗粒。其中,氧化锆颗粒分布细小而弥散,碳化锆颗粒较大而少。比较各温度下的断口形貌可以看出,铌锆合金在各温度下的变形机制有很大不同,总体上出现两种占主导的变形方式:在1000~1200℃区间内,以韧窝为标志,具有典型的韧性断裂断口形貌,在这个温度区间内,强度下降由缓变快,塑性相比室温变化不大,但仍保持在一个较高的水平上;在1400~1800℃,韧窝消失,出现了无韧窝的新断口形貌,在此温度区间内,强度下降由快转缓,而塑性相比1000~1200℃区间快速上升,且抗拉强度与屈服强度的差距很小。这两种变形方式随着温度的提高虽然发生了转换,分别在不同的温度区间占据着主导地位,但在最终断裂前均使断口发生了剧烈的集中变形,故铌锆合金的断面收缩率一直稳定在较高水平上。

2.3高温变形机制

金属在室温和高温下的变形方式有很大不同。室温或低温下,金属主要的变形方式是滑移和孪生,这种方式主要是通过位错的运动实现的。但在高温下,由于回复和再结晶的作用,金属内位错密度减小,从而使滑移的总变形量也相应减小,金属的变形方式就可能发生较大变化。

金属高温变形过程中,位错滑移、加工硬化与动态回复和再结晶、扩散蠕变及晶界滑动均可能发生,金属的变形是这些过程综合作用的结果,其中变形温度起着决定作用。温度越高,动态再结晶的作用越强,扩散蠕变和晶界滑动发生的几率越高,而晶界滑动往往伴随着晶界迁移[3],这将进一步提高金属的塑性。究竟哪种变形方式起主导作用,还要从金属的断口形貌结合性能变化特点来分析。铌锆合金在1000~1200℃温度范围内,由于温度相对较低,扩散蠕变的作用较弱,晶界的强度虽有所下降,但仍然对位错运动具有较强的阻碍作用,弥散分布的碳化物和氧化物颗粒也仍然有较强的位错钉扎作用,所以在这个温度区间内,虽然也发生了晶界滑动,但造成的金属宏观塑性变形较小[2]。从试验结果来看,此温度下铌锆合金断口形成韧窝,中心纤维区增深及面积增大,综合作用使得金属塑性保持在一定的水平上;剪切唇区粗糙度下降,说明裂纹扩展速率不断下降,而动态应变时效作用不断减小[4]。从图3可以看出,铌锆合金在1000~1200℃下的塑性指标相对室温仍然保持在较高水平,强度快速下降。

因此,在此温度区间内,铌锆合金的主要变形机制是位错滑移。

随着试验温度的提高,铌锆合金呈现出高温变形的特点,晶界强度快速下降,第二相粒子的阻碍作用变弱,扩散蠕变和动态再结晶的作用加强,发生晶界滑动和迁移的可能性大大增强。从试验结果来看,铌锆合金在1400~1800℃温度区间内,韧窝消失,说明此温度区间的主要变形方式已经不是位错滑移;强度下降趋缓,而塑性快速升高,说明虽然没有发生位错滑移或者位错滑移作用很小,金属仍然发生了较大的塑性变形,金属的延伸率甚至在1200℃处出现了明显的拐点;剪切唇区越来越光滑,说明裂纹扩展速率很低,塑性得到很大提高,断口无纤维区和放射区,剪切唇区锐化成棱线形,说明塑性变形的程度很大。这些观察结果综合说明了在此温度区间内,晶界滑动成为铌锆合金的主要变形机制。

韧窝常常出现在第二相粒子附近。高温下由于合金元素的扩散速度加快,固溶强化效果被削弱。铌锆合金的高温强化主要是通过第二相粒子的沉淀强化和弥散强化实现的。对铌锆合金第二相粒子的分析结果表明,氧化锆颗粒细小、数量较多且分布弥散,碳化锆颗粒较大而数量较少。氧化锆与碳化锆的硬度相当,但碳化锆的熔点高于氧化锆。锆与氧的亲和力远大于锆与碳的亲和力,所以铌锆合金中形成的氧化锆数量多,分布范围大,因而氧化锆颗粒细小而弥散,主要起到弥散强化的作用。锆一般和铌一起与碳共同形成立方晶型的(Nb,Zr)C相[1],碳与锆的亲和力较小,同时试样中含碳量较低,形成的(Nb,Zr)C颗粒少;而当锆含量不足时,会出现大块的Nb2C,因此,碳化锆和碳化铌通常聚集并长大,形成大颗粒,在铌锆合金中主要起到沉淀强化的作用。

3、结论

1)随着温度的提高,铌锆合金在高温下的抗拉强度和屈服强度的下降速度由快转慢,二者的差值逐渐接近。

2)随着温度的升高,铌锆合金在1000~1200℃高温下的延伸率变化不大,在1200℃以上快速升高,而断面收缩率在1000~1600℃范围内变化不大。

3)铌锆合金在1000~1200℃温度区间内,主要变形机制为位错滑移,在1400~1800℃温度区间内,主要变形机制为晶界滑动。

4)铌锆合金中氧化锆颗粒细小、数量多且分布弥散,主要起到弥散强化作用;碳化锆数量少、颗粒尺寸大,主要起到沉淀强化作用。

参考文献:

[1]彭志辉.稀有金属材料加工工艺学[M].长沙:中南大学出版社,2003:100.

[2]吴孟海.铌锆丝拉拔过程中的性能变化[J].宁夏工程技术,2006,5(2):153-156,160.

[3]郑子樵.材料科学基础[M].长沙:中南大学出版社,2005:342.

[4]HULL Derek.断口形貌学[M].李晓刚,董超芳,杜翠薇,等译.北京:科学出版社,2009:10.

bg-zr.com

宝锆金属手机网