近年来,随着我国航空工业的发展和国防的支持,战斗部材料在国防军用上的发展取得了很大进展,钛合金及钛基合金作为国防事业发展的具有明显优势的合金,在现代战斗部上的应用有所增加[1],如穿甲战斗部,半穿甲战斗部等。钛合金拥有高的比强度,良好的耐腐蚀性,较好的塑韧性及抗冲击等性能,根据晶体结构的不同可以分为α钛合金、β钛合金及α+β钛合金[2]。与β钛合金及α+β钛合金相比,α钛合金的强度相对较低,这些钛合金以不同的强韧性匹配度表现出不同的抗绝热剪切能力[3]。

钛合金,尤其是α+β型双相钛合金,具有极高的比强度、断裂韧性和延展性[4]。TC11钛合金是一种典型的α+β型双相钛合金,名义成分为Ti-6.5Al-3.5Mo-1.5Zr-0.3Si,在500℃时具有优异的热强性能和较高的强度而被广泛应用[5-7]。TC11钛合金具有重量轻、强度高、耐腐蚀等优点,作为航空航天主轴承材料替代高强度钢实现轻量化应用潜力巨大[8]。随着材料的计算领域的发展和研究的越来越深入[9-10],研究人员通过机器学习建立TC11成分-工艺-性能之间的关系[11],已有研究通过人工神经网络将TC11的材料成分参数作为输入,从而输出预测的力学性能[12],来探究TC11成分和性能之间的关系。相关研究通过BP神经网络建立热加工工艺与力学性能模型,通过将锻造温度等热加工工艺参数作为输入,屈服强度和断面收缩率等力学性能作为输出进行分析,阐明了热加工工艺参数和力学性能之间的复杂关系[13]。

一般而言,钛合金可以通过热加工工艺优化和热处理工艺优化进行微观组织调控[14-16],进而获得理想的综合力学性能。研究发现,随着固溶温度的升高,TA19钛合金微观组织中等轴α相含量降低,β相再结晶晶粒尺寸增大,导致抗拉强度和屈服强度均降低[17]。TC4钛合金经过固溶时效后,针状的马氏体α″和亚稳态的β相分解形成稳定弥散的α相和β相,其综合性能优于退火处理和固溶淬火[18]。TC11钛合金经固溶时效后获得的针状次生α相含量明显多于双重退火工艺,导致固溶时效强度高于双重退火工艺强度[19]。通过控制合理的双重退火热处理工艺,可得到片状α相的长宽比达到最佳匹配状态,使得退火态TC11钛合金在满足高强塑性的同时,将断裂韧性提高至71.2MPa·m1/2[20]。

此外,TC11钛合金服役环境苛刻,可能承受极端负荷如高速冲击等,由于其导热性比较差,在高应变速率下容易产生绝热剪切失效[21],因此有必要了解高应变速率下合金的力学性能及微观组织特征。对此本文以TC11钛合金棒材为研究对象,探究不同热处理工艺对TC11钛合金微观组织及室温准静态和动态力学性能的影响,为TC11钛合金的理论研究和实际工程应用提供一定的参考依据。

1、实验材料及方案

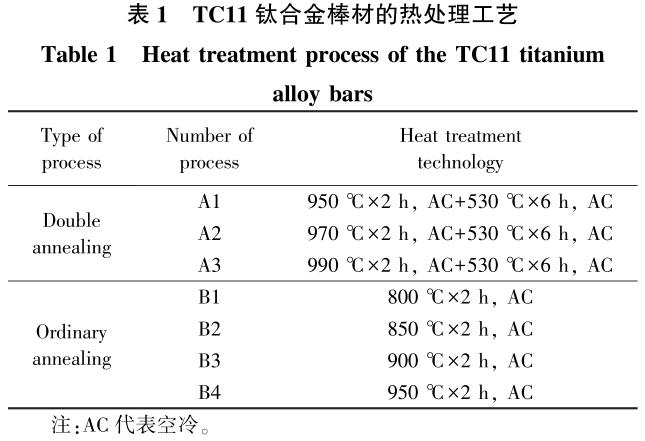

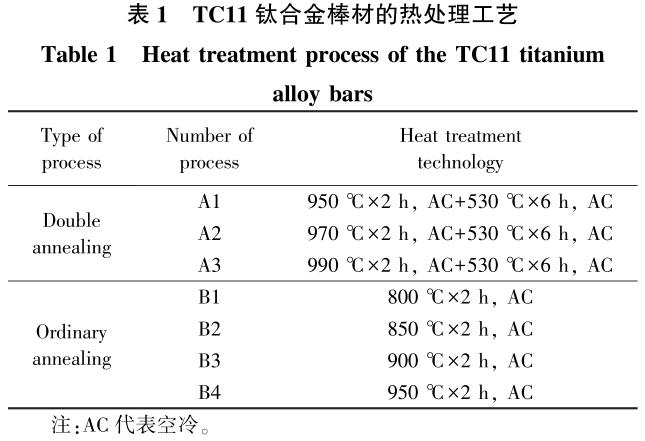

实验用TC11钛合金为西部超导材料科技股份有限公司生产的ϕ230mm棒材,其主要化学成分(质量分数,%)为Al-6.65,Mo-3.48,Zr-1.69,Si-0.28,O-0.118,余量为Ti。不同热处理工艺制度实验方案如表1所示。

试样进行不同热处理后,对不同热处理工艺制度的试样进行机械抛光并采用钛合金腐蚀剂(HF+HNO3+H2O混合溶液)对试样表面化学腐蚀;利用GX71型光学显微镜(OM)和JSM-IT700HR型扫描电镜(SEM)进行微观组织观察和分析;并按照GB/T228.1—2021《金属材料拉伸试验第1部分:室温试验方法》加工室温拉伸试样,并在电子万

能拉伸试验机上进行拉伸试验,按照GB/T229—2020《金属材料夏比摆锤冲击试验方法》加工U形缺口试样,在Zwick300J摆锤冲击试验机上进行室温冲击试验;采用分离式霍普金森压杆分析TC11合金经不同热处理后在高应变率加载下的压缩力学行为。

2、结果与讨论

2.1不同热处理工艺对显微组织的影响

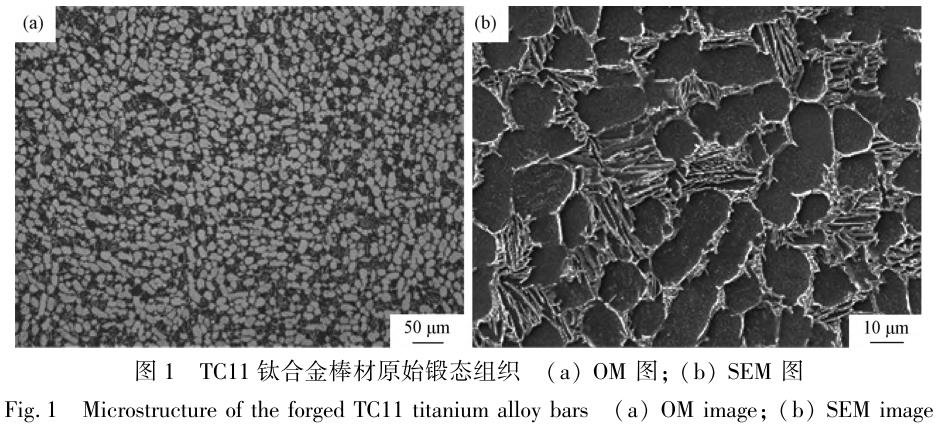

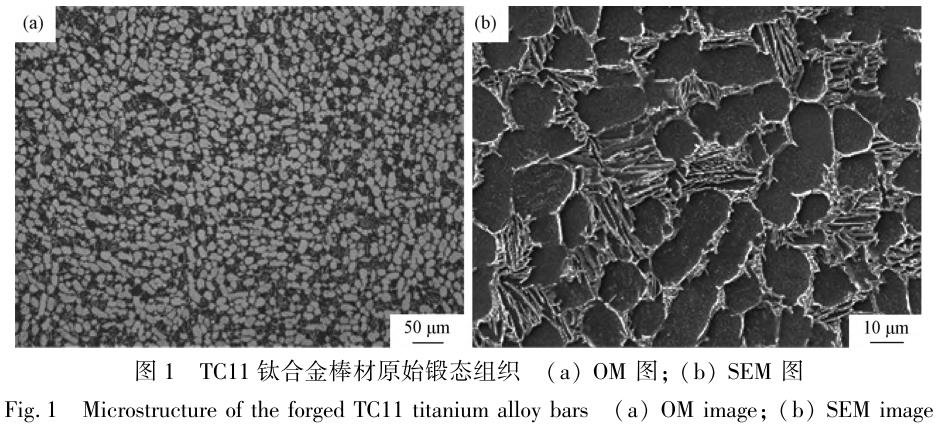

TC11钛合金原始锻态显微组织如图1所示。由图1可见,显微组织为典型等轴组织。利用Image-Proplus6.0软件对图像进行二值化处理并利用阈值法分离等轴α相,分析计算得到α相平均直径约为15μm,含量(体积分数)约为50%。同时还可以看到,在β转变基体上分布有短棒状的α相。

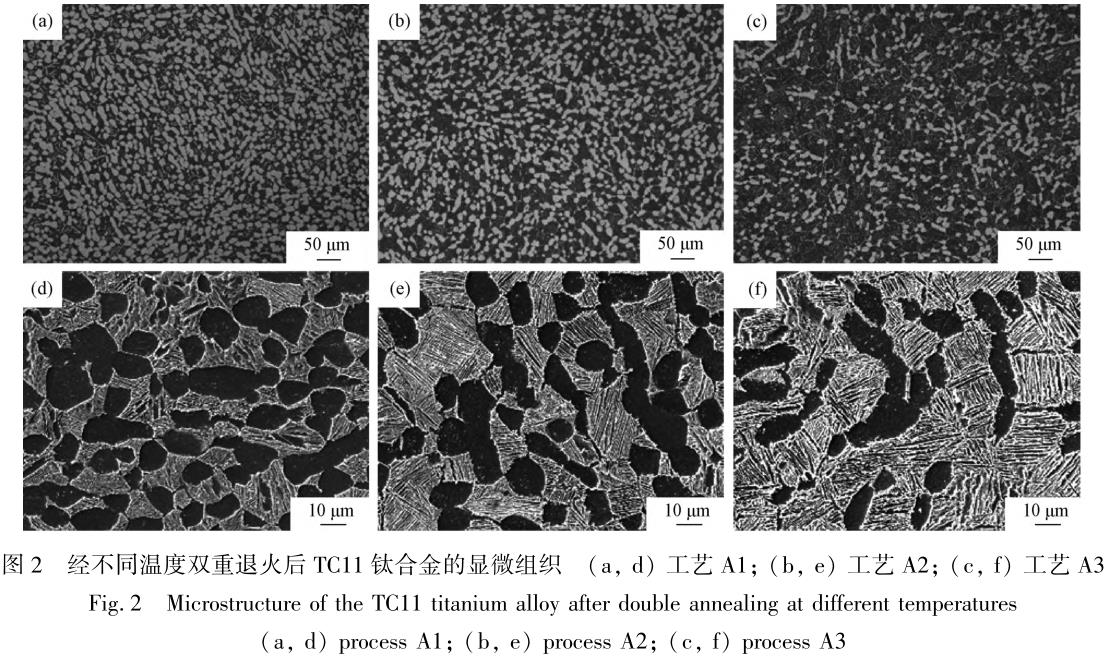

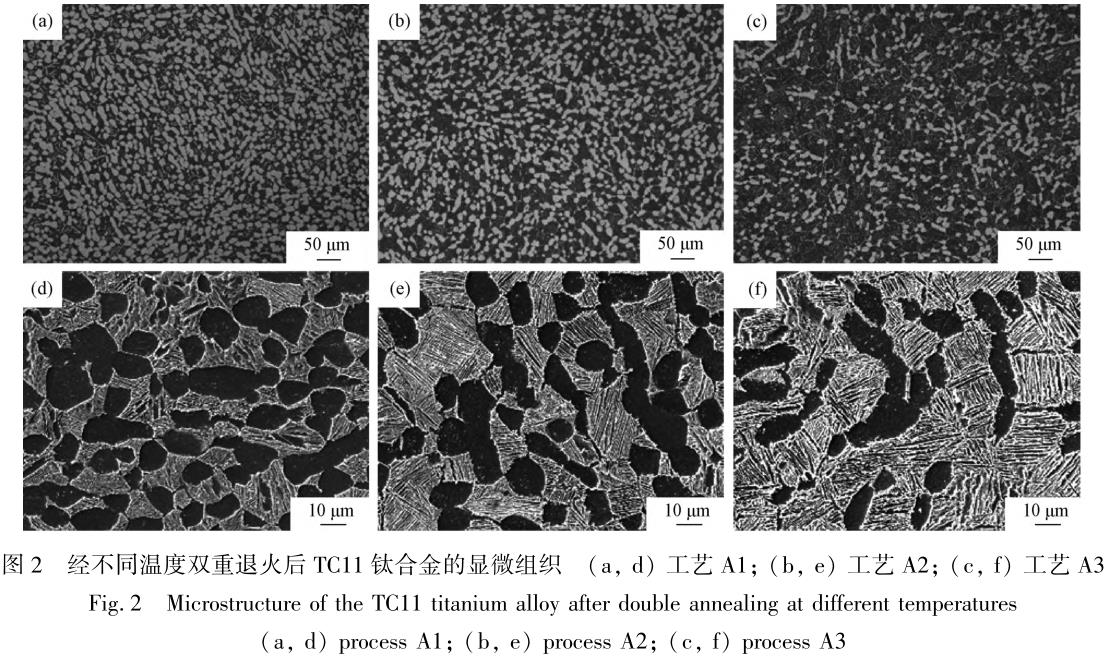

TC11钛合金棒材经双重退火后的显微组织如图2所示。由图2可知,显微组织由等轴状初生αp相和分布着细小针状次生相αs的β转变组织组成。随着第一次退火温度的升高,初生αp相含量明显降低,950℃时,初生αp相含量约为45%,990℃时初生αp相含量已降低至15%。这主要是由于退火温度升高,合金中α相的热力学稳定含量逐渐减少,锻造过程中产生的部分初生αp相颗粒逐渐溶解,使其含量降低。此外,由于初生αp相的溶解,未转变β基体含量和饱和度增大,次生αs相的析出驱动力增加,使其含量增多且分布更加细小弥散[22]。

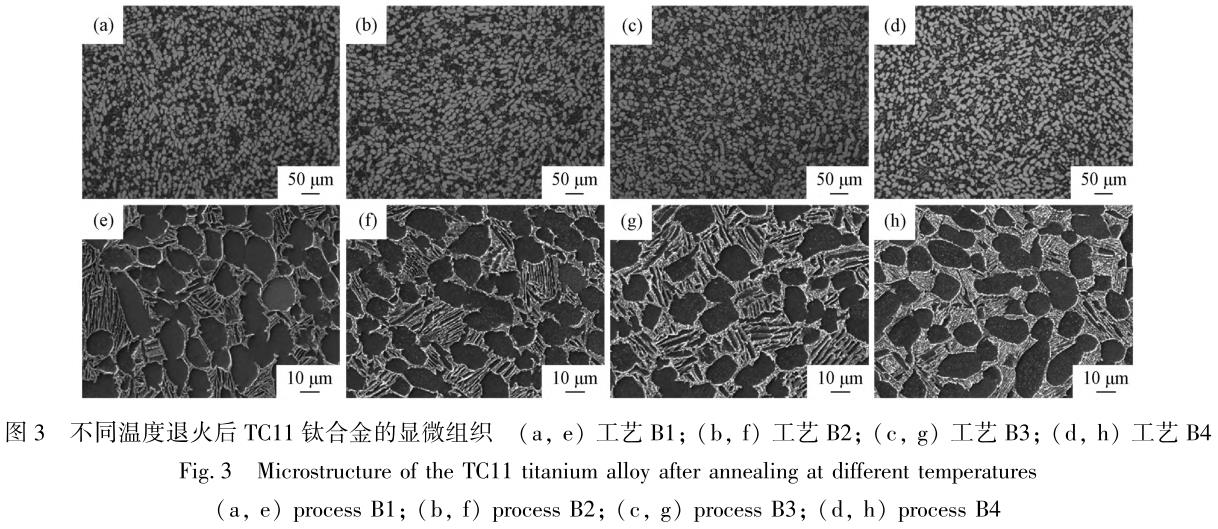

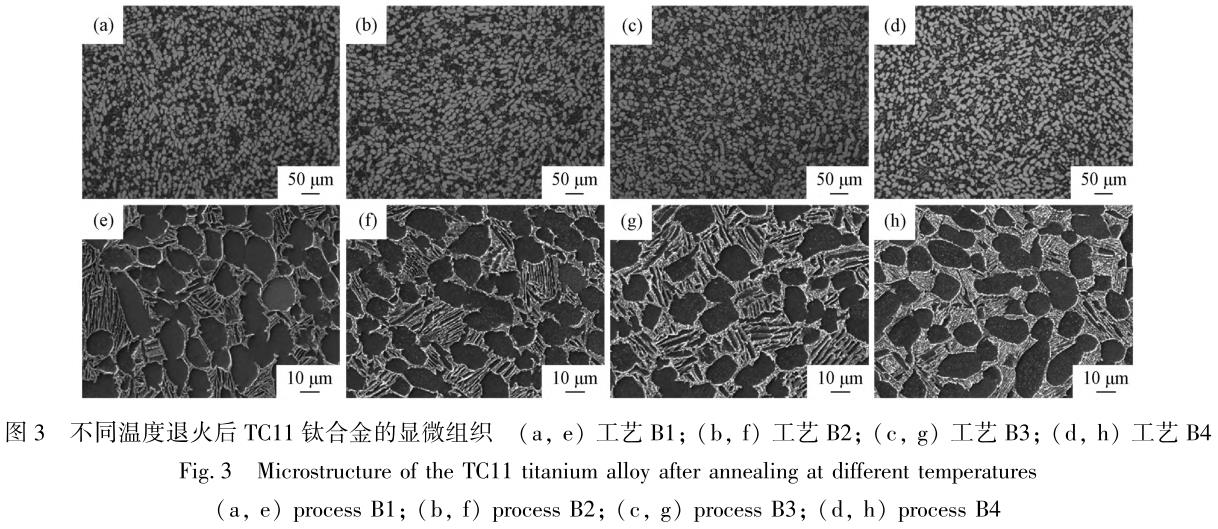

图3为TC11钛合金棒材经800~950℃普通退火后的显微组织。经统计,800~900℃退火后,初生αp相含量在40%左右,没有太大的差异,β转变组织中的次生αs相更粗大。TC11钛合金的再结晶温度在900~980℃[23],因此当退火温度升高至950℃,初生αp相的晶粒尺寸逐渐增大,含量减少至30%,次生αs相含量逐渐增多并变得更加细小而弥散。

2.2不同热处理工艺对准静态力学性能的影响

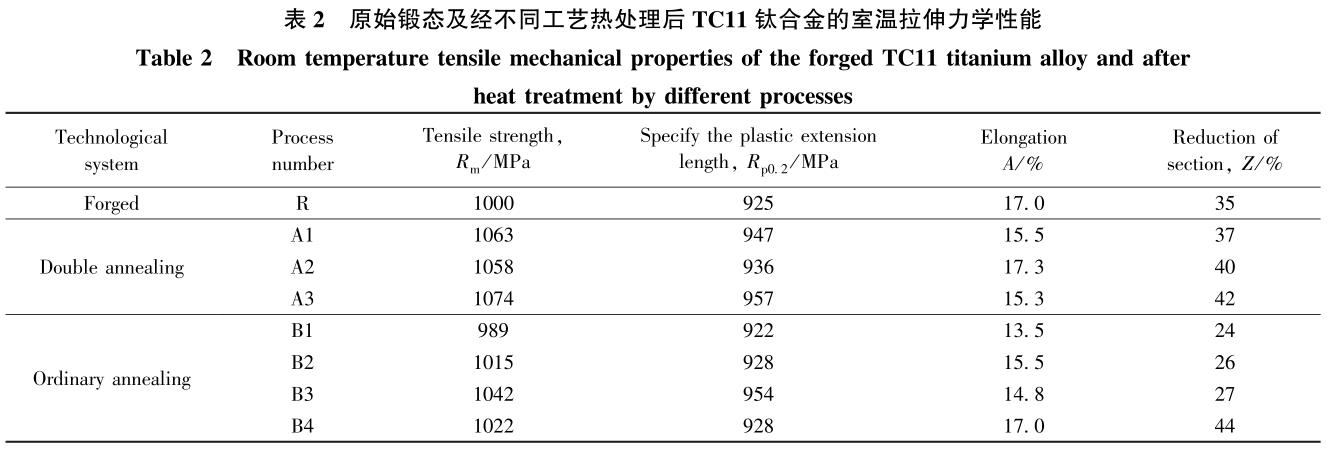

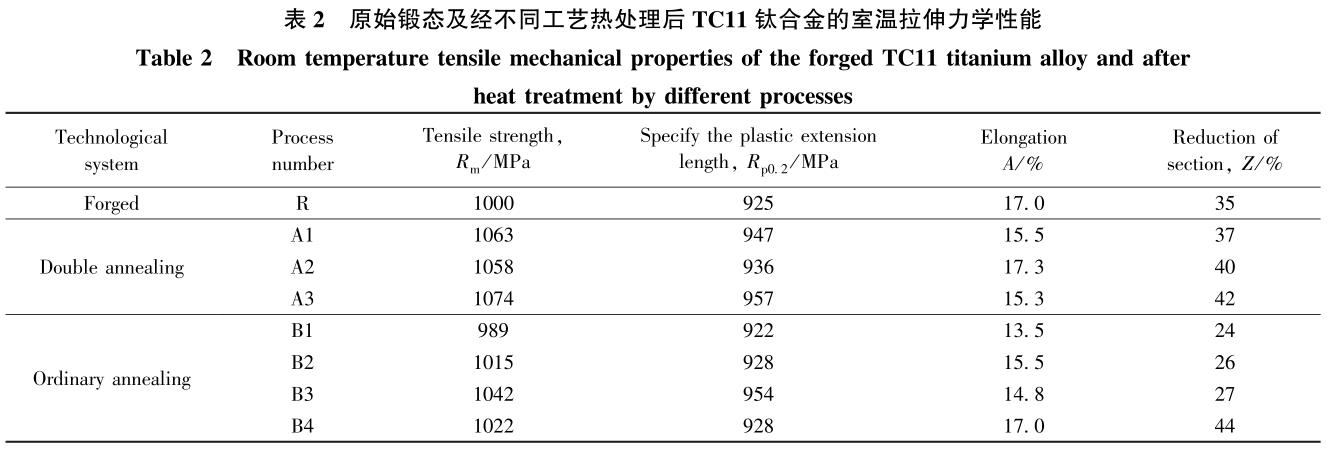

表2汇总并对比了原始锻态及经不同工艺热处理后TC11钛合金的室温拉伸力学性能。

由表2可知,随着第一重退火温度的升高,室温强度呈先降低后升高的趋势,相应地断后伸长率先升高后降低,而断面收缩率呈线性升高,970℃时合金获得最佳的综合性能,强塑积为18.30GPa%。结合图2合金的显微组织进一步分析,第一重退火温度由950℃升高至970℃时,合金中等轴初生的αp相含量减少,β基体与αp相间的相界面减少,对位错运动的阻碍作用减弱,因此合金强度降低,伸长率升高;而当第一重退火温度由970℃升高至990℃时,虽然等轴初生的αp相含量进一步减少,但此时β转变基体上次生相αs含量增加且呈细小弥散分布,两相之间的相界面增加,同时αs相比αp相硬,因而强度反而上升。对于塑性而言,由于微裂纹容易在α/β相界面和晶界处形核,因此随着αs相含量增加,塑性反而下降[24]。总的来说,退火温度低于970℃,初生αp相对合金性能占主导地位,退火温度高于970℃时,次生αs相对合金性能的影响更显著。由表2可知,随着普通退火温度的升高,合金强度呈先增加后降低的趋势,退火温度为900℃时,合金的抗拉强度和屈服强度达到峰值,分别为1042和954MPa。退火温度为950℃时,合金的断面收缩率大幅提高,具有最佳的综合性能。

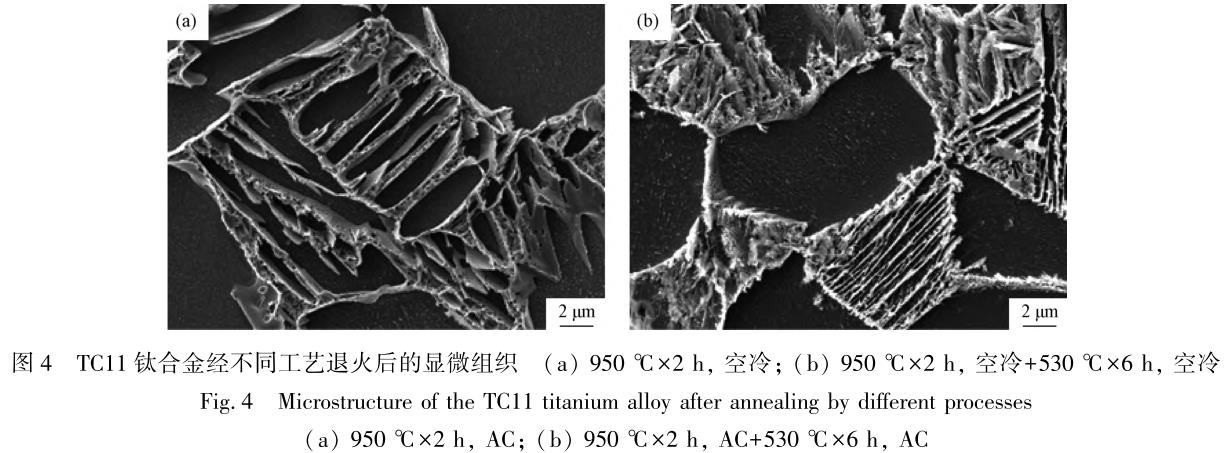

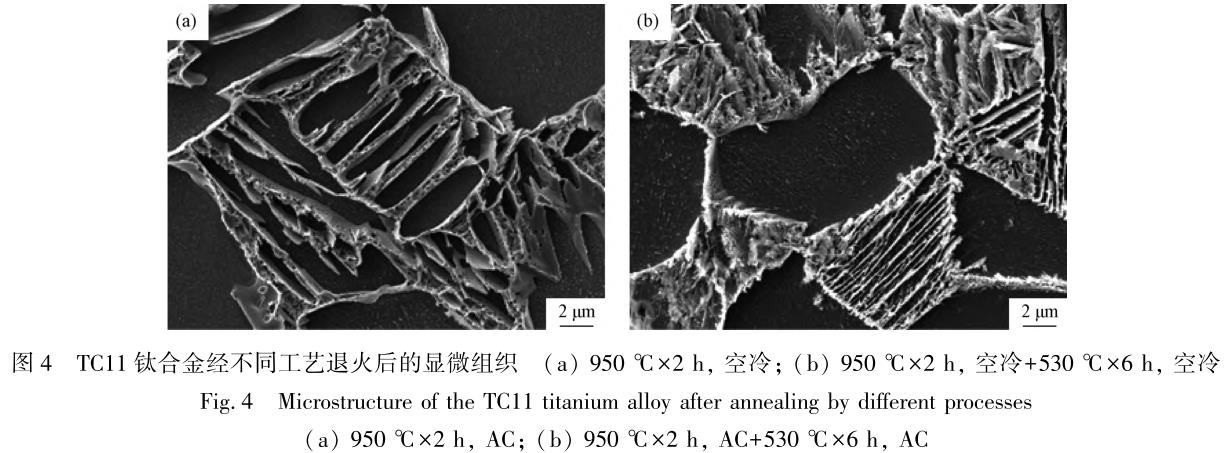

此外对比950℃普通退火和双重退火,经双重退火后合金抗拉强度和屈服强度分别提高41和19MPa。图4为950℃普通退火和双重退火后的显微组织,结合图2和图3可以看出,双重退火后初生α相含量与普通退火没有明显区别,但β相中弥散分布细小的片层状次生α相明显增多。

2.3热处理工艺对动态力学性能的影响

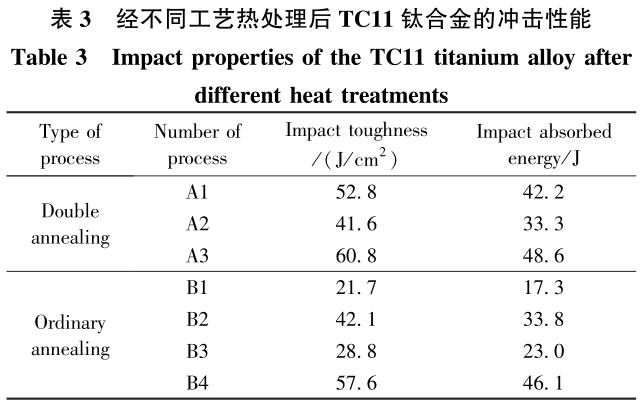

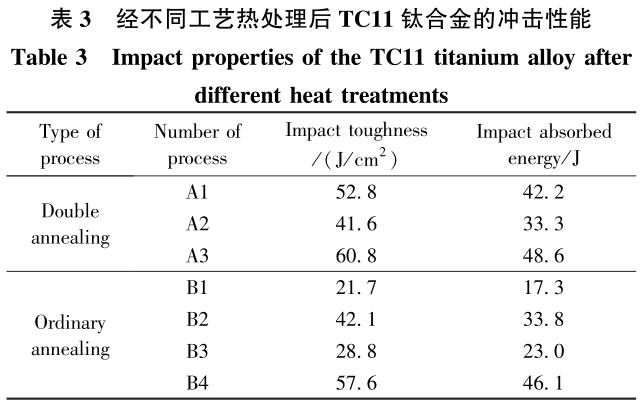

显微组织形貌在影响拉伸性能的同时,也能够显著影响材料的冲击性能。材料的抗临界裂纹扩展能力和抗裂纹扩展能力共同决定其冲击韧性。表3为经不同工艺热处理后TC11钛合金的冲击韧性及冲击吸收能量值。由表3可以看出,在双重退火热处理工艺下,冲击韧性随着第一重退火温度的升高呈先降低后升高的趋势,990℃时材料的冲击韧性最高。

结合图2显微组织可知,α相的形貌对冲击韧性的影响显著。αp相是裂纹萌生和扩展的通道,材料的韧性会随着αp平均自由程的增加而提高;而当裂纹扩展遇到短棒状的αs相时产生塑性变形,从而吸收较多的能量,表现出较好的冲击韧性[25]。在普通退火温度800~950℃范围内,950℃时合金的冲击韧性最高,由显微组织也可以看出在此温度下合金中韧性相αs含量最高且更细小。

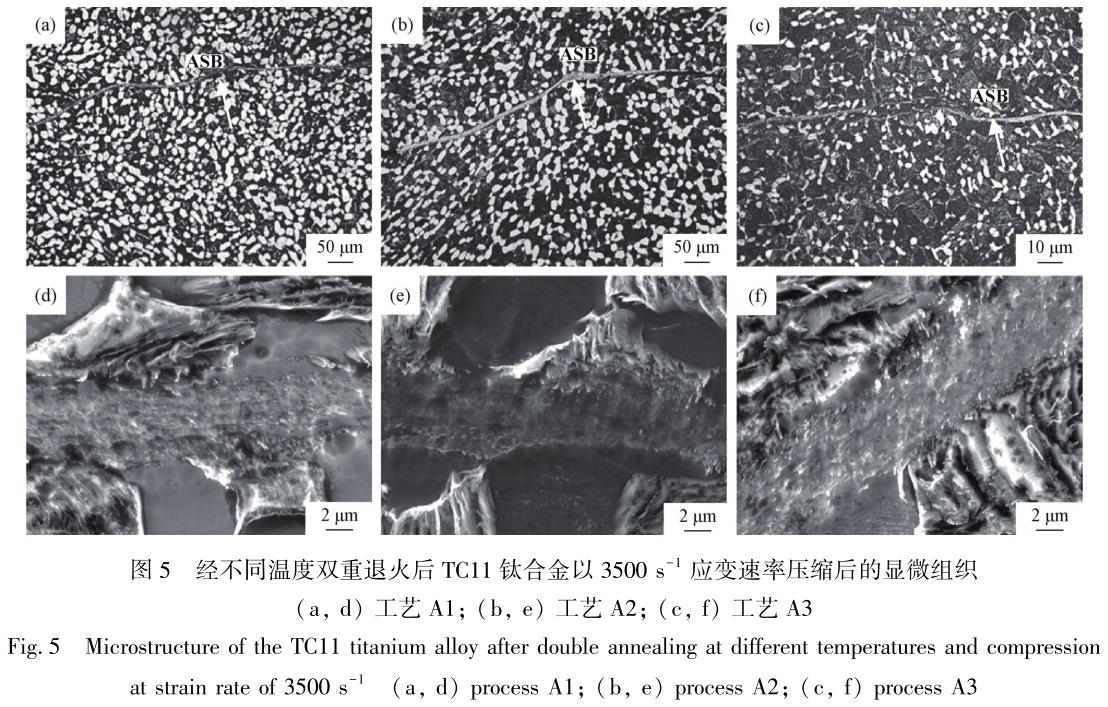

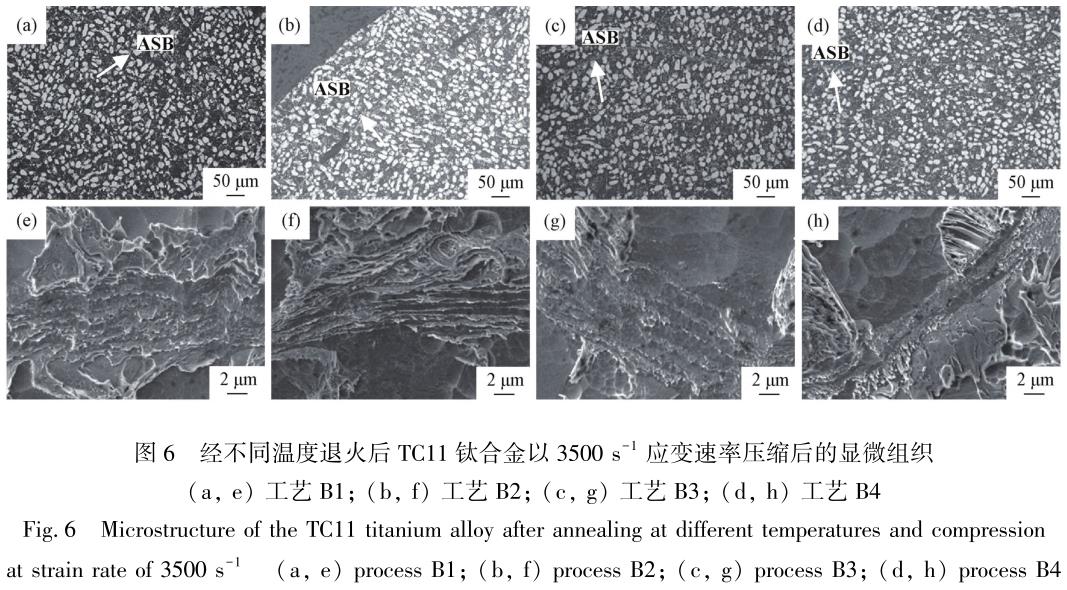

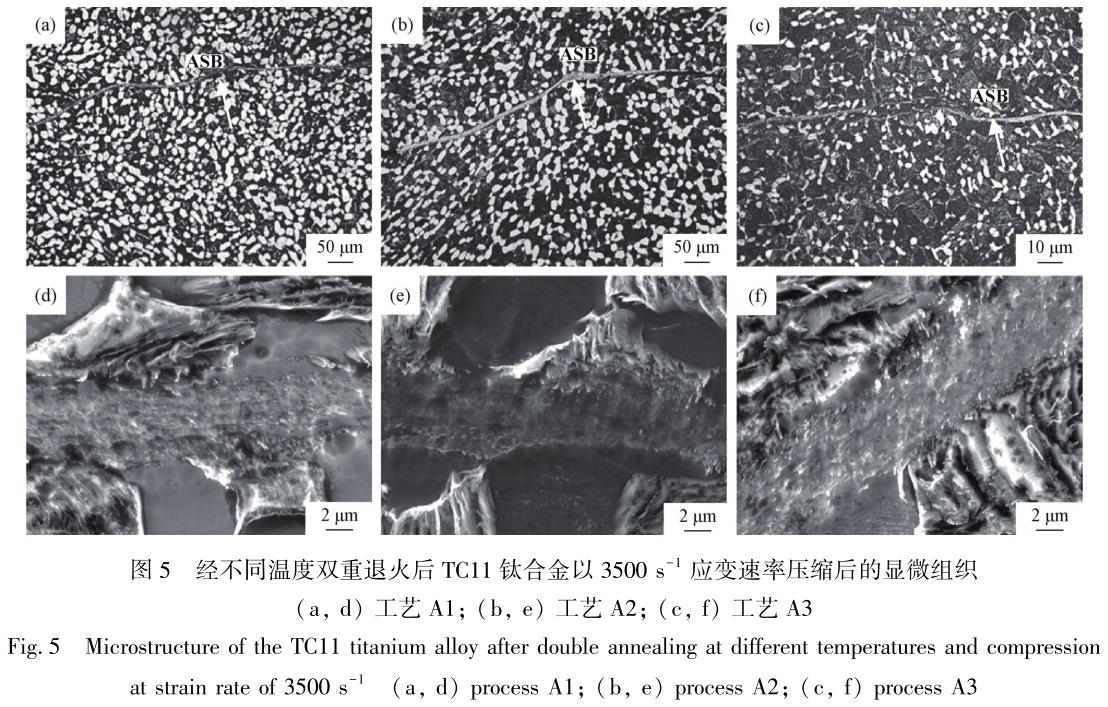

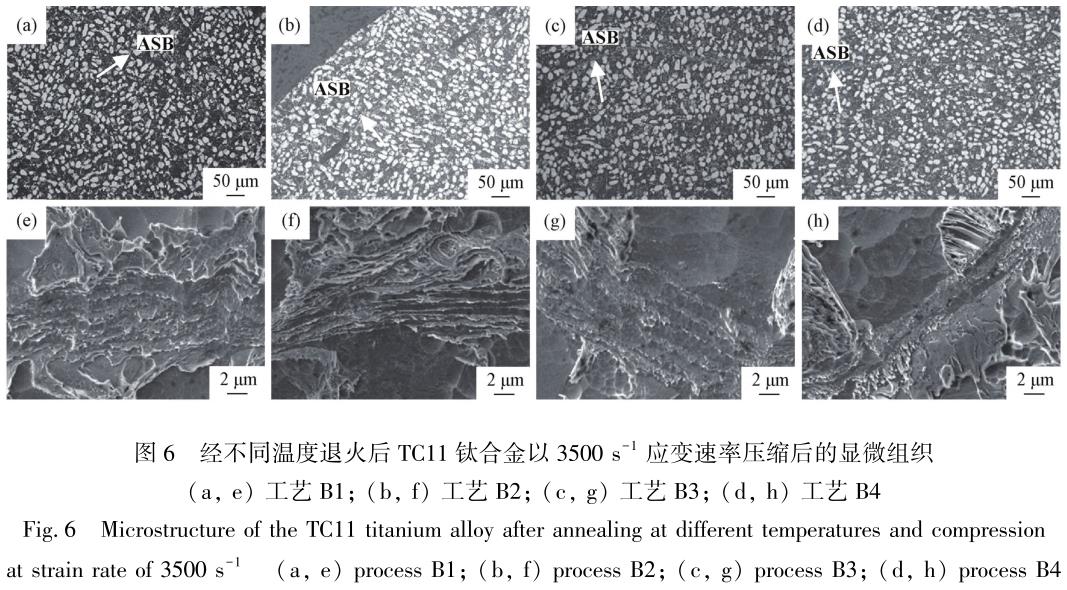

金属材料在高速冲击载荷作用下以高应变速率发生局部大塑性变形,该过程中塑性功转化的热在短时间来不及传输,接近于绝热过程,导致材料变形加剧,发生热塑性失稳,从而引起绝热剪切带(Adiabaticshearband,ASB)的形成和发展。ASB的出现意味着材料承载能力的降低或丧失,可看作是材料失效的前兆[26]。图5和图6分别为钛合金经双重退火热处理和普通退火热处理后在3500s-1应变速率压缩后的显微组织。由图5和图6可知,合金中出现的白色亮带即为绝热剪切带,如白色箭头所示。绝热剪切带宽度在2~5μm之间,其内部发生严重变形,晶粒十分细密,在扫描电镜下无法分辨,此外剪切带与两侧基体组织的边界不平整,亦有不同程度的塑性流动。

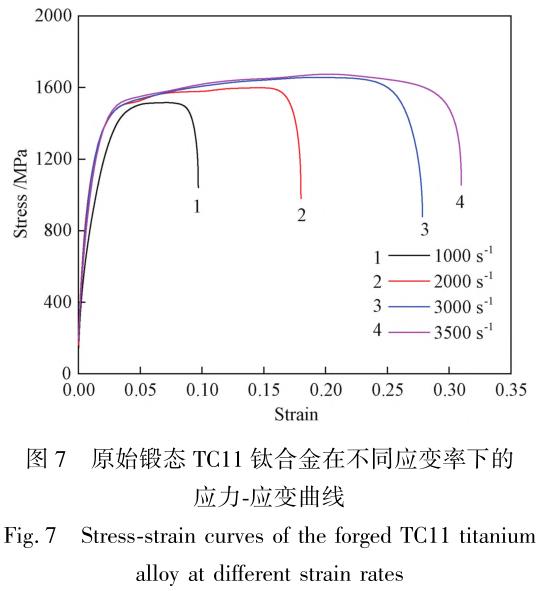

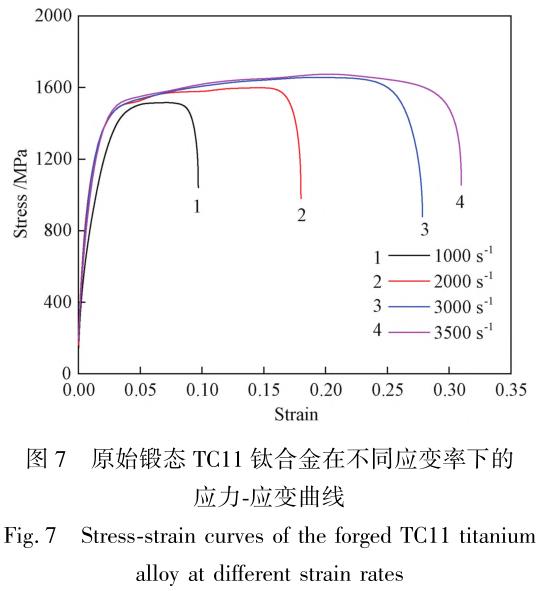

图7为原始锻态TC11钛合金在不同应变速率下动态压缩得到的应力-应变曲线。由图7可知,TC11钛合金的流变应力和塑性应变都随着应变速率的增加而增大,表现出一定的应变速率增强、增塑效应,这也证实了TC11钛合金为应变速率敏感材料。在塑性变形过程中材料会发生硬化,且随着应变速率的增大这种硬化作用越明显,导致流变应力随应变速率的增大而增加,表现为应变速率强化效应。此外,在高应变速率下,材料会发生热软化作用,应变速率越大,热软化作用越明显,材料的塑性也就越好,表现为应变速率增塑效应。与表2对比可知,原始锻态TC11钛合金的屈服应力由准静态条件下的925MPa提高至动态冲击载荷下的1500MPa左右,约为准静态环境下的1.6倍。这充分说明应变速率对材料的屈服强度具有显著影响,且随着应变速率的提高,合金材料的屈服强度不断增大。

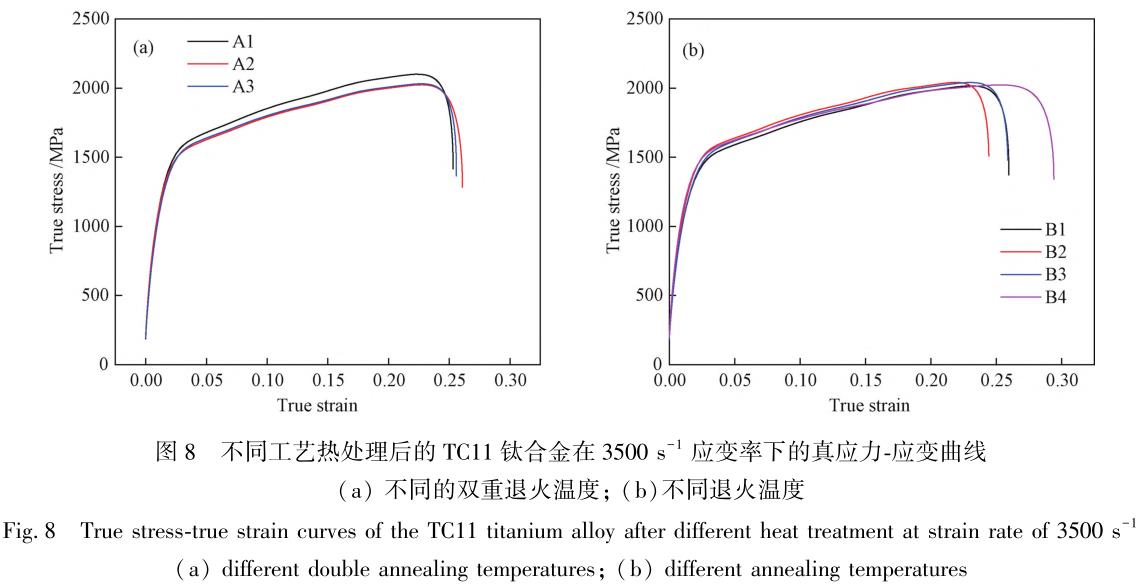

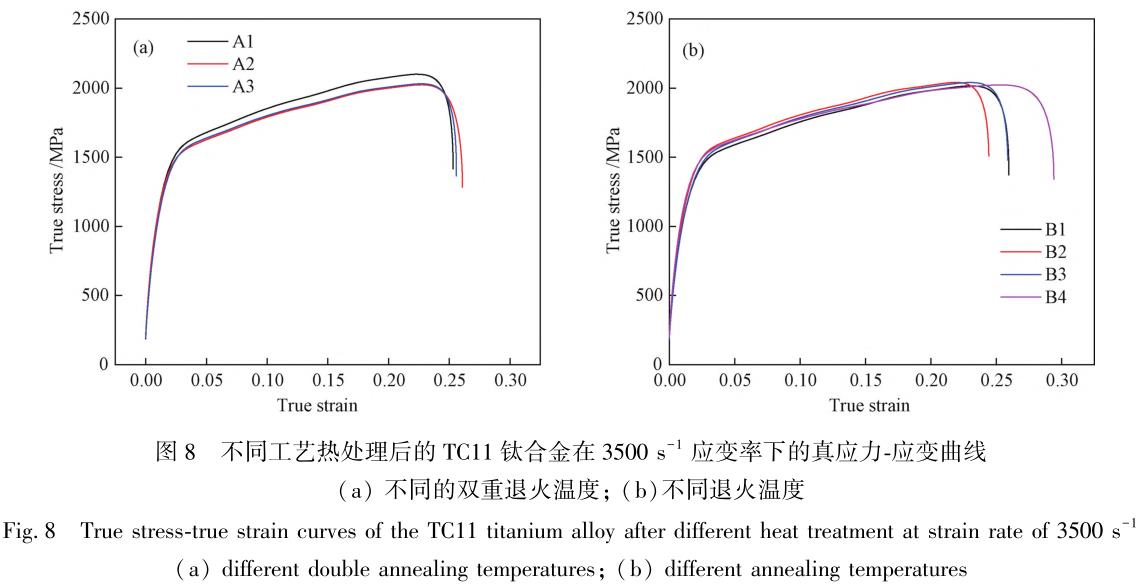

TC11钛合金经双重退火热处理和普通退火热处理后在3500s-1下进行动态压缩加载试验,得到的真应力-应变曲线如图8所示。由图8可知,随着动态塑性变形的增加,TC11钛合金的动态流变应力逐渐增大,这表明TC11钛合金在此应变率下变形时具有一定的应变强化效应。由于钛合金的导热性较差,且对温度敏感性较高,因此在高应变率下具有较高的绝热剪切敏感性。

材料在冲击变形过程中的吸收能可由式(1)

表示:式中:E为吸收能,J·cm-3;ε为塑性应变;σ为流变应力,MPa。

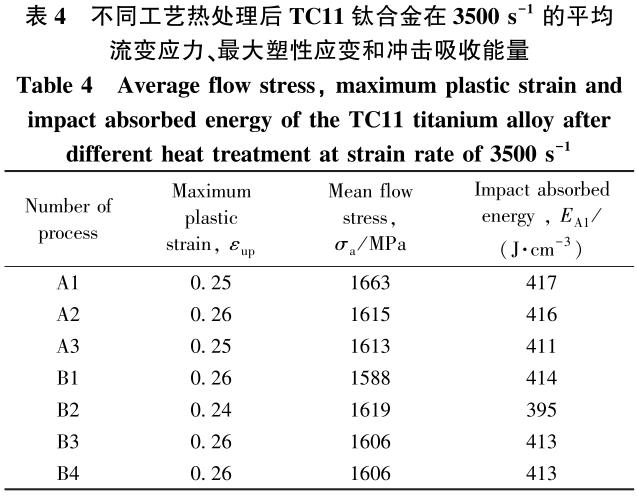

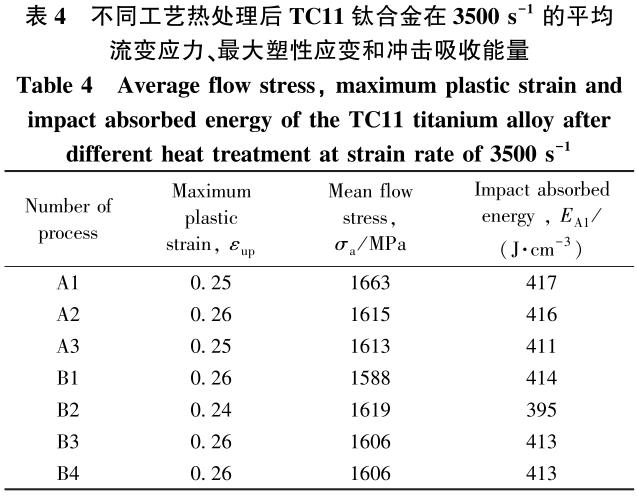

表4为3500s-1应变速率下不同工艺热处理后TC11钛合金的最大塑性应变、平均流变应力和冲击吸收能量。由表4可知,在双重退火热处理试样中,第一重退火温度为950℃时具有较大的平均流变应力和冲击吸收能量,随着第一重退火温度升高,平均流变应力和冲击吸收能均逐渐减少;而对于普通退火热处理试样,流变应力表现为先增大后减小,在退火温度为850℃达到最大值1619MPa,而冲击吸收能量则表现为先减小后增大,在退火温度为850℃时达到最小值395J·cm-3。

3、结论

1)随着双重热处理第一次退火温度升高,显微组织中初生αp相含量逐渐减少,而次生αs相含量增多,且分布更加细小弥散,而对于普通退火工艺,当退火温度高于再结晶温度,初生αp相晶粒尺寸增大,含量降低,而次生αs相尺寸细小,含量增多;

2)随着双重热处理工艺第一次退火温度的升高,合金室温强度先降低后升高,伸长率先升高后降低,断面收缩率呈线性升高,在退火温度为970℃时获得最佳的综合性能,强塑积为18.30GPa%;而随着普通退火温度的升高,合金强度先增加后略微降低,在退火温度为950℃时,断面收缩率大幅提高,具有最佳的综合性能;

3)无论是双重退火处理还是普通退火处理,均在各自实验的最高退火温度时获得最大冲击韧性,但是,在3500s-1应变速率下,双重退火处理试样在第一次退火温度为950℃时获得较大的平均流变应力和冲击吸收能量,显著优于普通退火处理试样。

参考文献

[1]才鸿年,王鲁,李树奎.战斗部材料研究进展[J].中国工程科学,2002,4:21-27.

CAIHong-nian,WANGLu,LIShu-kui.Researchprogressinwarheadmaterials[J].StrategicStudyofCAE,2002,4:21-27.

[2]ZhangXS,ChenYJ,HuJL.Recentadvancesinthedevelopmentofaerospacematerials[J].ProgressinAerospaceSciences,2018,97:22-34.

[3]周忠彬,张博,赵永刚,等.钛合金半穿甲战斗部高速侵彻钢靶性能对比实验研究[J].兵器装备工程学报,2022,43(6):55-60.

ZHOUZhong-bin,ZHANGBo,ZHAOYong-gang,etal.Experimentalstudyonhigh-speedpenetrationperformanceof

Tialloysemiarmorpiercingwarheadintosteeltarget[J].

JournalofOrdnanceEquipmentEngineering,2022,43(6):55-60.

[4]刘世锋,宋玺,薛彤,等.钛合金及钛基复合材料在航空航天的应用和发展[J].航空材料学报,2020,40(3):77-94.

LIUShi-feng,SONGXi,XUETong,etal.Applicationanddevelopmentoftitaniumalloyandtitaniummatrixcompositesinaerospacefield[J].

JournalofAeronauticalMaterials,2020,40(3):77-94.

[5]袁培柏.国产航空钛合金及其制件的热处理[J].金属热处理,1994(3):3-6.[6]

ShangSL,ShenJY,WangXZ.Transformationtexturesinanα+βtitaniumalloythinsheet[J].MaterialsScienceandEngineeringA,2002,326(2):249-254.

[7]HuangLJ,GengL,LiAB,etal.EffectsofhotcompressionandheattreatmentonthemicrostructureandtensilepropertyofTi-6.5Al-3.5Mo-1.5Zr-0.3Sialloy[J].MaterialsScienceandEngineeringA,2008,489(1/2):330-360.

[8]HaoYB,HuangYL,ZhaoK,etal.Researchonthemicrostructureandmechanicalpropertiesofdoubledannealedlasermeltingdeposition

TC11titaniumalloy[J].OpticsandLaserTechnology,2022,150:1-11.

[9]WangWY,TangB,LinD,etal.Abriefreviewofdata-drivenICMEforintelligentlydiscoveringadvancedstructuralmetalmaterials:Insightintoatomicandelectronicbuildingblocks[J].

JournalofMaterialsResearch,2020,35(8):872-889.[10]ZouCX,LiJS,WangWY,etal.Integratingdataminingandmachinelearningtodiscoverhigh-strengthductiletitaniumalloys[J].ActaMaterialia,2021,202:211-221.

[11]张欣雨,毛小南,王可,等.典型α+β钛合金组织对静态和动态性能的影响[J].材料导报,2021,35(1):162-167.

ZHANGXin-yu,MAOXiao-nan,WANGKe,etal.Theinfluenceofmicrostructureonthestaticanddynamicpropertiesintypicalalpha+betatitaniumalloy[J].

MaterialsReports,2021,35(1):162-167.

[12]SunY,ZengWD,ZhaoYQ,etal.Modelpredictionofprocessing-propertyofTC11titaniumalloyusingartificialneuralnetwork[J].RareMetalMaterialsandEngineering,2011,40(11):1951-1955.

[13]孙宇,曾卫东,赵永庆,等.基于BP神经网络的TC11钛合金工艺-性能模型预测[J].稀有金属材料与工程2011,40(11):1951-1955.SUNYu,ZENGWei-dong,ZHAOYong-qing,etal.Modelpredictionofprocessing-propertyofTC11titaniumalloyusingartificialneuralnetwork[J].RareMetal

MaterialsandEngineering,2011,40(11):1951-1955.[14]唐光昕,朱张校.TC11合金在不同热处理条件下的显微组织分析[J].稀有金属,2002,26(2):146-148.TANGGuang-xin,ZHUZhang-xiao.MicrostructuralanalysisofTC11alloybydifferentheattreatment[J].ChineseJournalofRareMetals,2002,26(2):146-148.

[15]陈学伟,张士宏,王忠堂,等.热处理工艺对TC11钛合金组织及性能的影响[J].金属热处理,2007,32(10):48-51.CHENXue-wei,ZHANGShi-hong,WANGZhong-tang,etal.EffectsofheattreatmentconditionsonmicrostructureandmechanicalpropertiesofTC11titaniumalloy[J].

HeatTreatmentofMetals,2007,32(10):48-51.

[16]崔喜平,耿林,宋益标,等.高温变形与热处理对TC11钛合金组织和性能的影响[J].材料热处理学报,2009,30(2):89-92.

CUIXi-ping,GENGLin,SONGYi-biao,etal.Effectofhotplasticdeformationandheattreatmentonmicrostructureandpropertiesof

TC11titaniumalloy[J].Transactions

ofMaterialsandHeatTreatment,2009,30(2):89-92.

[17]徐建伟,边丽虹,薛强,等.固溶温度对TA19钛合金显微组织和力学性能的影响[J].钛工业进展,2015,32(6):27-30.

XUJian-wei,BIANLi-hong,XUEQiang,etal.EffectofsolutiontemperatureonmicrostructureandmechanicalpropertiesofTA19titaniumalloy[J].

TitaniumIndustryProgress,2015,32(6):27-30.

[18]王悔改,冷文才,李双晓,等.热处理工艺对TC4钛合金组织和性能的影响[J].热加工工艺,2011,40(10):181-183.WANGHui-gai,LENGWen-cai,LIShuang-xiao,etal.EffectsofheattreatmentprocessonmcrostructureandmechanicalpropertiesofTC4alloy[J].HotWorkingTechnology,2011,40(10):181-183.

[19]秦飞,方军,王珂,等.TC11钛合金强化热处理工艺研究[J].金属加工(热加工),2020(1):60-62.

QINFei,FANGJun,WANGKe,etal.StudyonstrengtheningheattreatmentprocessofTC11titaniumalloy[J].MetalWorking,2020(1):60-62.

[20]韩栋,毛小南,张鹏省,等.双重退火温度对高应力水平TC11合金组织性能的影响[J].中国有色金属学报,2010,20(S1):577-580.

HANDong,MAOXiao-nan,ZHANGPeng-sheng,etal.Effectofdoubleannealingtemperatureonmicrostructureandmechanicalpropertiesof

TC11alloy[J].TheChinese

JournalofNonferrousMetals,2010,20(S1):577-580.

[21]陈洋,裴传虎,李臻熙,等.α+β钛合金在高应变率下的动态力学性能[J].航空材料学报,2013,33(6):8-12.

CHENYang,PEIChuan-hu,LIZhen-xi,etal.Dynamicmechanicalbehaviorofα+βtitaniumalloysathighstrainrate[J].JournalofAeronauticalMaterials,2013,33(6):8-12.

[22]王宏权,李进元,郭征,等.热变形及热处理工艺对TC11钛合金棒材显微组织和力学性能的影响[J].热加工工艺,2017,46(13):160-162.

WANGHong-quan,LIJin-yuan,GUOZheng,etal.EffectofhotdeformationandheattreatmentonmicrostructureandmechanicalpropertiesofTC11titaniumalloybar[J].

HotWorkingTechnology,2017,46(13):160-162.

[23]和永岗,耿景东,孙小平,等.固溶处理对TC11钛合金棒材组织和性能的影响[J].材料开发与应用,2016,31(4):64-69.

HEYong-gang,GENGJing-dong,SUNXiao-ping,etal.EffectsofsolutiontreatmentonthemicrostructureandmechanicalpropertiesofTC11titaniumalloybars[J].Developmentand

ApplicationofMaterials,2016,31(4):64-69.

[24]TarzimoghadamZ,SandlöbesS,PradeepKG,etal.Microstructuredesignandmechanicalpropertiesinanear-αTi-4Moalloy[J].ActaMaterialia,2015,97:291-304.

[25]徐戊矫,谭玉全,龚利华,等.退火温度和冷却速率对TC4钛合金组织和性能的影响[J].稀有金属材料与工程,2016,45(11):2932-2936.

XUWu-jiao,TANYu-quan,GONGLi-hua,etal.EffectofannealingtemperatureandcoolingrateonmicrostructureandpropertiesofTC4titaniumalloy[J].

RareMetalMaterialsand

Engineering,2016,45(11):2932-2936.

[26]杨扬,程信林.绝热剪切的研究现状及发展趋势[J].中国有色金属学报,2002,12(3):401-408.

YANGYang,CHENGXin-lin.Currentstatusandtrendsinresearchesonadiabaticshearing[J].TheChineseJournalofNonferrousMetals,2002,12(3):401-408.

相关链接